错流旋转膜设备处理乳化油的典型流程预处理阶段调节pH:通过添加酸(如硫酸)或碱(如NaOH)破坏表面活性剂的电离平衡,削弱乳化稳定性(如pH调至2~3或10~12)。温度控制:适当升温(40~60℃)降低油相黏度,促进油滴聚结,但需避免超过膜耐受温度(陶瓷膜通常耐温≤300℃)。旋转膜分离阶段操作参数:转速:1500~2500转/分钟,剪切力强度与膜污染控制平衡。跨膜压力:0.1~0.3MPa(微滤)或0.3~0.6MPa(超滤),避免高压导致膜损伤。循环流量:保证错流速度1~3m/s,维持膜表面流体湍流状态。分离过程:乳化油在旋转膜表面被剪切力破坏,小分子水和可溶性物质透过膜孔形成滤液,油滴、杂质被截留并随浓缩液循环。浓缩倍数根据需求调整,通常可将油相浓度从0.1%~1%浓缩至10%~30%。后处理阶段滤液处理:透过液含少量残留有机物,可经活性炭吸附或生化处理后达标排放,或回用于生产工序。浓缩液回收:浓缩油相可通过离心、蒸馏等方法进一步提纯,回收的油可作为燃料或原料回用,降低处理成本!突破传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势!内蒙古靠谱的旋转陶瓷膜高浓粘物料分离浓缩

错流旋转膜技术与膜气浮的协同原理错流旋转膜技术与膜气浮的协同原理,基于流场耦合与界面作用强化,形成“动态分离-浮力截留”的高效净化体系。在流场协同层面,膜组件旋转产生的离心力与错流形成的剪切力叠加,使流场呈现强湍流状态。这种流态不仅破坏膜表面浓差极化层(与旋转陶瓷膜的动态流场强化机制呼应),还将膜孔释放的微气泡(5-50μm)切割成更均匀的分散体系,气泡密度较单一气浮提升40%以上,大幅增加与油滴、胶体的碰撞概率。传质强化体现在双重作用:旋转产生的二次流延长气泡停留时间(较静态气浮增加2-3倍),促进气液界面传质;错流则推动未上浮污染物持续流经膜表面,通过膜的筛分效应与气泡的浮力作用形成“截留-浮选”闭环,避免污染物在系统内累积。此外,膜孔曝气产生的微小气泡可作为“移动载体”,吸附污染物后在离心力导向下向液面迁移,减少膜孔堵塞风险;而错流及时将浮渣带离膜区域,与旋转陶瓷膜的剪切力抗污染机制形成互补,使乳化油、悬浮物去除率较单一工艺提升20%-30%。碟式陶瓷过滤膜旋转陶瓷膜特点江苏领动膜科技深耕动态错流碟式陶瓷膜过滤技术,提供从研发到运维的全产业链服务。

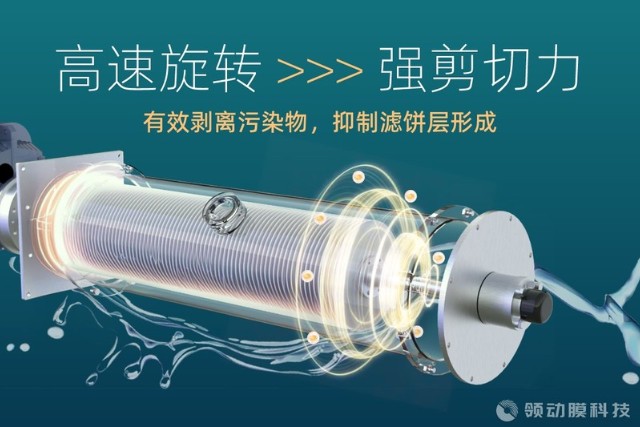

抗污染能力:动态剪切减少膜表面滤饼层形成,膜通量衰减速率比静态膜降低50%以上,清洗周期延长。

分离效率:油相截留率≥99%,水相含油量可降至50ppm以下,满足严格排放标准(如GB8978-1996三级标准≤100ppm)。

能耗与成本:相比化学破乳+离心工艺,药剂用量减少80%,能耗降低30%~50%,设备占地面积减少40%。

操作灵活性:可根据乳化油成分(如矿物油/植物油、表面活性剂类型)调整膜材质与工艺参数,适应性强。

环保性:无化学药剂残留,浓缩油相可回收,减少危废产生,符合绿色化工要求。

场景:某锂电材料企业需将前驱体浆料从固含量8%浓缩至35%,同时去除Na⁺(目标<20ppm)。

方案:采用300nm陶瓷微滤膜,转速2200rpm,错流压力0.3MPa,经三级错流洗滤后,Na⁺含量降至15ppm,浓缩后的浆料流动性良好,满足后续喷雾干燥要求,收率达98%。

场景:DMC 溶剂初始含水量 200 ppm,需纯化至≤20 ppm。

方案:使用亲水性聚醚砜(PES)超滤膜,配合旋转错流工艺,在常温下运行,透过液含水量 <10 ppm,通量维持 15 L/(m²・h),能耗为传统精馏法的 1/3。 开放式流道设计容纳浓粘物质,避免堵塞,实现粗滤精滤一体化!

调节pH:通过添加酸(如硫酸)或碱(如NaOH)破坏表面活性剂的电离平衡,削弱乳化稳定性(如pH调至2~3或10~12)。

温度控制:适当升温(40~60℃)降低油相黏度,促进油滴聚结,但需避免超过膜耐受温度(陶瓷膜通常耐温≤300℃)。

操作参数:

转速:1500~2500转/分钟,剪切力强度与膜污染控制平衡。

跨膜压力:0.1~0.3MPa(微滤)或0.3~0.6MPa(超滤),避免高压导致膜损伤。

循环流量:保证错流速度1~3m/s,维持膜表面流体湍流状态。

分离过程:

乳化油在旋转膜表面被剪切力破坏,小分子水和可溶性物质透过膜孔形成滤液,油滴、杂质被截留并随浓缩液循环。

浓缩倍数根据需求调整,通常可将油相浓度从0.1%~1%浓缩至10%~30%。

滤液处理:透过液含少量残留有机物,可经活性炭吸附或生化处理后达标排放,或回用于生产工序。

浓缩液回收:浓缩油相可通过离心、蒸馏等方法进一步提纯,回收的油可作为燃料或原料回用,降低处理成本。 旋转陶瓷膜动态错流设备通过 “低转速 + 温控 + 流场优化” 的协同,可解决温敏性菌体物料的失活与剪切破坏问题。碟式陶瓷过滤膜旋转陶瓷膜特点

酱油、醋行业罐底浓液回收,提升资源利用率。内蒙古靠谱的旋转陶瓷膜高浓粘物料分离浓缩

预处理调节:含乳化油废水(浓度 50-1000mg/L)先进入原水调节池,通过 pH 调节剂将水质 pH 控制在 6-8(匹配膜材质耐受范围),同时投加少量助凝剂(如聚合氯化铝),初步破坏乳化油稳定性,使微小油滴形成松散絮体,降低后续膜处理负荷,此阶段可去除 15%-20% 的乳化油。

关键膜分离:预处理后废水由增压泵输送至错流旋转膜组件,在 0.15-0.3MPa 操作压力、100-500r/min 膜组件转速下,水与小分子杂质透过 0.01-1μm 孔径的膜,形成达标出水(含油量<5mg/L);未透过的浓缩液(含高浓度油分与悬浮物)部分回流至调节池循环处理,部分作为废油泥排出,此阶段乳化油去除率达 98% 以上。

后处理保障:达标出水进入清水池,若需进一步提升水质,可通过活性炭过滤器吸附残留微量油分与有机物,确保出水满足排放标准(如《污水综合排放标准》GB 8978-1996 一级标准)。

膜清洗再生:当膜通量下降 30% 左右时,启动在线清洗系统,先用清水反冲 10-15 分钟,再用 0.5%-1% 的 NaOH 与柠檬酸交替清洗 30-60 分钟,恢复膜通量,保障系统持续运行。 内蒙古靠谱的旋转陶瓷膜高浓粘物料分离浓缩