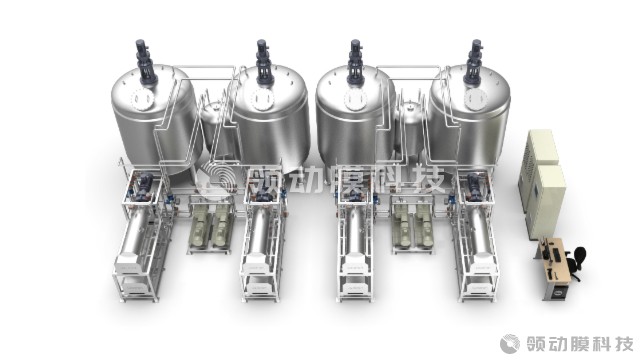

错流旋转膜设备处理乳化油的典型流程可分为预处理、关键分离与后处理三个阶段。

预处理阶段,含乳化油废水首先进入破乳反应池,投加 PAC(50-100mg/L)或硫酸铝等混凝剂,通过电荷中和破坏油滴稳定性,形成微米级油絮体。随后经格栅过滤去除大颗粒杂质,进入缓冲罐调节 pH 至 6-8,为膜分离创造稳定水质条件。

关键分离阶段是流程关键。预处理后的废水泵入旋转膜组件,膜材质多选用耐油陶瓷膜(孔径 0.2-1μm),组件以 800-1200r/min 转速旋转,同时维持 3-5m/s 的错流流速。在离心力与剪切力双重作用下,油絮体被推向膜表面外侧,部分与旋转产生的微小气泡结合上浮形成浮渣,由刮渣装置排出;水相则透过膜孔成为渗透液,含油量可降至 5mg/L 以下。

后处理阶段,渗透液经活性炭吸附塔深度去除残留油分与异味,非常终达标排放。系统同步运行反冲洗程序,每 2-4 小时用热水(50-60℃)配合 NaOH 溶液冲洗膜表面,防止油垢沉积堵塞膜孔。 耐受 7000mPa・s 的高粘度物料,跨膜压差稳定在 0.15-0.66bar,通量波动小于 10%。电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案

在高浓度、高黏度(高浓粘)物料的分离浓缩领域,传统过滤技术常因通量衰减快、易堵塞、能耗高等问题受限,而旋转陶瓷膜动态错流技术凭借其独特的抗污染机制和材料特性,成为该类复杂体系的高效解决方案。以下从应用场景、技术优势、典型案例及关键技术要点展开分析:

物料特性高浓度:固相含量通常≥5%(如发酵液菌体浓度 10~20 g/L、食品浆料固含量 15%~30%),或溶质浓度高(如高分子聚合物溶液)。高黏度:黏度可达 100~1000 mPa・s(如水基油墨、果胶溶液、淀粉糊),甚至更高(如生物多糖溶液),流动阻力大。复杂组分:常含胶体、蛋白质、微生物、有机大分子等,易形成凝胶层或黏性滤饼。

传统技术的局限性死端过滤:高黏度导致流速极慢,颗粒快速堆积堵塞滤孔,通量衰减至初始值的 10%~30%。静态膜过滤:浓差极化严重,黏度升高加剧传质阻力,需频繁化学清洗(周期≤4 小时),膜寿命短。离心 / 压滤:高黏度体系能耗剧增(离心功率随黏度平方增长),且固相脱水困难,需添加助滤剂,增加成本和二次污染风险。 电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案正极材料(碳酸锂、磷酸铁锂)生产中提升浆料固含量!

在多肽类物料的提取过程中,若原浓度较高或需要进行高倍浓缩,旋转膜设备(如动态错流旋转陶瓷膜设备)可凭借其独特的工作原理和技术优势实现高效分离与浓缩。

旋转膜设备凭借动态错流与旋转剪切力的协同作用,在高浓度或高倍浓缩多肽物料的提取中展现出明显优势,既能保持多肽活性,又能高效去除杂质,提升浓缩倍数和生产效率,是医药、食品等行业多肽类产品工业化生产的关键技术之一。未来随着膜材料(如复合陶瓷膜)和智能化控制技术的升级,其应用场景将进一步拓展。

锂电正极材料前驱体制备材料

类型:磷酸铁锂(LiFePO₄)前驱体、三元材料(NCM/NCA)前驱体(如氢氧化物/碳酸盐微球)。

需求:去除前驱体溶液中的杂质离子(如Na⁺、SO₄²⁻),浓缩高纯度金属离子溶液(如Ni²⁺、Co²⁺、Fe³⁺)。

电解液溶质纯化材料

类型:六氟磷酸锂(LiPF₆)、双氟磺酰亚胺锂(LiFSI)等电解质晶体的母液回收与纯化。

需求:分离溶剂(碳酸酯类)与溶质,去除游离酸(HF)、金属离子等杂质,提高溶质纯度至电池级(≥99.9%)。

电池级溶剂精制材料

类型:碳酸乙烯酯(EC)、碳酸二甲酯(DMC)等溶剂的脱水与脱杂。

需求:去除溶剂中的水分(≤20ppm)、有机酸、颗粒物等,满足锂电池电解液对溶剂纯度的严苛要求。填料基材(如陶瓷粉体)

分散液处理材料

类型:氧化铝(Al₂O₃)、氧化锆(ZrO₂)等陶瓷填料的水基/有机分散液。

需求:浓缩填料颗粒(提高固含量至50%以上),去除分散剂残留、金属离子等杂质,优化粉体粒径分布。 动态错流设计通过旋转剪切力减少浓差极化,维持高粘度物料稳定通量。

调节pH:通过添加酸(如硫酸)或碱(如NaOH)破坏表面活性剂的电离平衡,削弱乳化稳定性(如pH调至2~3或10~12)。

温度控制:适当升温(40~60℃)降低油相黏度,促进油滴聚结,但需避免超过膜耐受温度(陶瓷膜通常耐温≤300℃)。

操作参数:

转速:1500~2500转/分钟,剪切力强度与膜污染控制平衡。

跨膜压力:0.1~0.3MPa(微滤)或0.3~0.6MPa(超滤),避免高压导致膜损伤。

循环流量:保证错流速度1~3m/s,维持膜表面流体湍流状态。

分离过程:

乳化油在旋转膜表面被剪切力破坏,小分子水和可溶性物质透过膜孔形成滤液,油滴、杂质被截留并随浓缩液循环。

浓缩倍数根据需求调整,通常可将油相浓度从0.1%~1%浓缩至10%~30%。

滤液处理:透过液含少量残留有机物,可经活性炭吸附或生化处理后达标排放,或回用于生产工序。

浓缩液回收:浓缩油相可通过离心、蒸馏等方法进一步提纯,回收的油可作为燃料或原料回用,降低处理成本。 突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势!发酵乳品浓缩中的动态错流旋转陶瓷膜设备怎么用

突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案

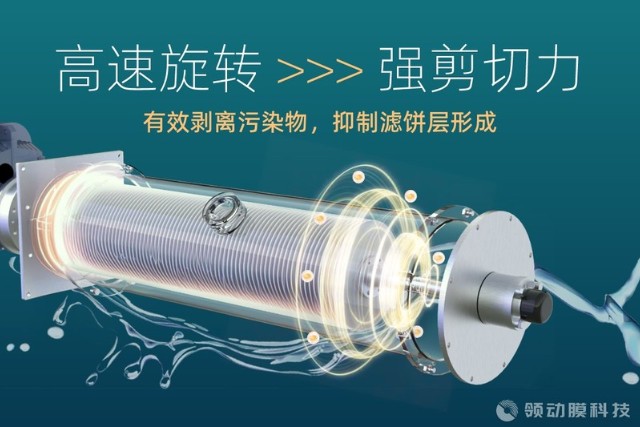

动态错流旋转陶瓷膜的工作原理基于以下技术优势:

陶瓷膜组件高速旋转(转速通常1000~3000转/分钟),在膜表面形成强剪切流,明显降低浓差极化和滤饼层厚度,避免膜孔堵塞。

乳化油流体在离心力和剪切力作用下,油滴与杂质的运动轨迹被破坏,促进油滴聚结和杂质分离。

根据乳化油滴粒径(通常0.1~10μm)选择膜孔径:

微滤(MF)膜(孔径0.1~10μm):分离较大油滴及悬浮物。

超滤(UF)膜(孔径0.01~0.1μm):截留胶体态油滴、表面活性剂及大分子杂质。

陶瓷膜因耐污染、耐高温、化学稳定性强,更适合乳化油的复杂工况。

旋转产生的离心力场与压力场叠加,加速油滴向膜表面迁移,同时水相透过膜孔形成滤液,实现油相浓缩与水相净化。 电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案