- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

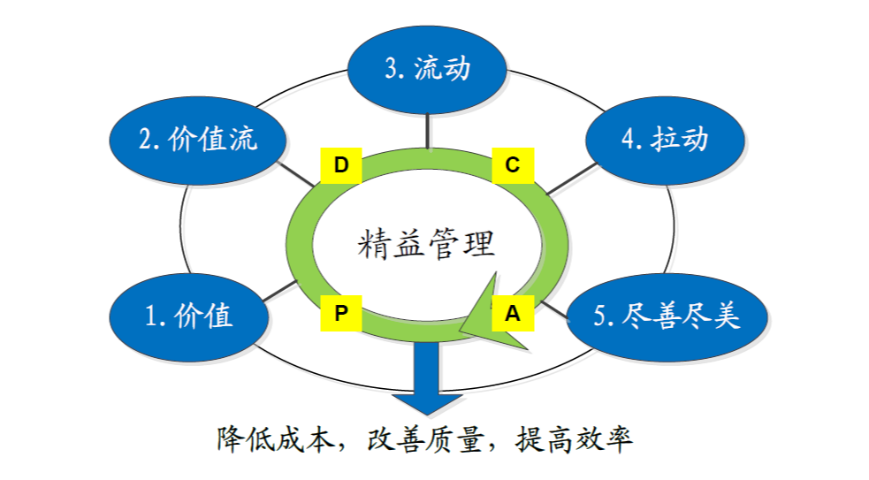

精益管理的起点,是彻底转变思考方式——一切从“为客户创造价值”出发。在于“价值”的重新定义:这里的“价值”,专指客户愿意付费购买的产品特性或服务内容。企业必须深入理解客户真实需求,清晰界定哪些活动直接贡献于这些需求(增值活动),哪些活动不直接贡献甚至阻碍价值实现(非增值活动,即浪费)。工具:价值流图析:目的:它是一张“流程的X光片”,将产品从概念到发布、或从订单到交付的全过程(包括信息流与物料流)完整、可视化地呈现出来。过程:分析当前状态价值流图时,需要精确测量每个步骤的周期时间、换型时间、在制品数量、人员配置、设备利用率等数据。通过这张图,巨大的浪费(如等待、过量库存、不必要的搬运、瑕疵品返工)会无所遁形。产出:基于此,团队可以设计理想的“未来状态价值流图”,系统地规划如何消除浪费、缩短交付周期,并制定具体的实施计划。它确保改善不是零敲碎打,而是对整个价值交付系统的全局优化。本质而言,价值识别与价值流分析是精益的“战略地图”,它回答了“我们为何而做”以及“我们的流程现状与理想差距何在”的根本问题。用精益缩短交付期,用品质赢得客户。福州工厂精益管理价格行情

在精益管理的世界里,理论与实践的鸿沟往往成为企业转型的*大障碍。厦门爱步精益咨询有限公司,正是在此背景下应运而生的破局者。我们并非知识的“搬运工”,而是价值的“转化器”。公司**团队不仅深谙丰田生产系统(TPS)的原汁原味精髓,更拥有在中国制造业,特别是鞋服、箱包、电子等劳动密集型产业长达十数年的实战改善经验。我们深刻理解在厦门及东南沿海产业集群中,企业面临的订单碎片化、人力成本上升、快速交付等现实挑战。爱步的优势,在于能将全球经典的精益理论与本土化的生产场景、管理文化无缝融合。我们不讲无法落地的空泛概念,只提供经过市场验证的、可操作、可复制的解决方案。选择爱步,意味着您选择的不是一套僵化的模板,而是一位既懂国际语言、又深谙本地规则的“贴身教练”,确保精益种子能在您企业的土壤中真正生根、发芽、结果。宁德车间精益管理怎么做精益驱动效率,品质筑牢根基。

许多企业将精益管理视为一个“项目”,设定开始和结束日期,项目结束时,一切又悄然回到原点。这种“运动式”改进的失败率极高,因为它违背了精益根本的原则:持续改进(Kaizen)不是一次性的活动,而是满足、永远追求更好的日常习惯,是组织呼吸的一部分。正如水流不腐,一个停止改进的组织,其僵化和衰败就已经开始。持续改进的深层动力,来自于对现状的满足和对完美的无尽追求。丰田公司有一个理念:“没有问题就是的问题。”这不是鼓励无事生非,而是强调要以积极的心态看待问题,将每一个问题视为改进的机会。当组织形成“问题即机会”的共识时,就会主动暴露问题而非掩盖问题,这正是持续改进的文化基础。华为创始人任正非曾言:“企业的浪费是经验的浪费。”持续改进的系统,正是将个人经验转化为组织能力的机制。

精益质量特别强调根本原因分析。面对质量问题,平庸的企业忙于“救火”,处理表象;的企业则会问“五个为什么”,深入挖掘问题根源。江苏一家纺织机械制造商曾长期受困于某型号轴承早期失效问题。通过层层追问,他们发现:轴承失效是因为润滑不足;润滑不足是因为注油孔堵塞;堵塞是因为加工后铁屑未清理干净;铁屑残留是因为冲洗压力不足;压力不足是因为水泵规格选型错误。更换合适水泵后,不仅解决了轴承问题,连带提高了整个清洗工序的效率。这种深度分析,解决了系统性问题,避免了同类问题反复发生。让精益成为习惯,让改善成为常态。

精益管理的根本在于系统性地识别并消除一切不创造客户价值的浪费,这并非为了削减成本,而是对企业价值创造逻辑的重塑。传统运营中隐藏着八大浪费:过度生产、等待、搬运、不当加工、库存、多余动作、缺陷和人才浪费。这些浪费如同企业体内的暗流,悄无声息地侵蚀利润、拉低效率、消耗资源。精益管理通过价值流分析等工具,让这些浪费可视化、可量化。它引导企业聚焦于真正增值的活动,让资源精确流向价值创造的环节。当企业成功消除这些浪费,意味着同样的投入能产出更多价值,响应速度更快,成本结构更优。这不仅直接转化为更强的价格竞争力与更高的盈利能力,更在深层次上构建了一种“追求效率”的文化基因,使企业在任何市场环境下都能保持强大的内生性竞争力。精益项目启动仪式:以客户为中心,以精益为武器,打赢效率攻坚战。广东企业精益管理价格行情

“精益改善攻坚月”:全员行动,破局降本,冲刺季度目标。福州工厂精益管理价格行情

关联改进与业务指标。改进活动若脱离业务目标,易沦为。应将改进重点与质量合格率、交付周期、生产效率等关键指标明确挂钩。每月分析改进案例对指标的实际贡献,使改进价值可视化。标准化与改进的良性循环需要文化支持,容忍试错但不容忍守旧,奖励改进而不仅奖励完美。设备可靠性直接影响流程稳定性,而换型效率决定小批量生产的可行性。将设备管理从“维修”提升到“保障”是精益深化的必经之路。生产维护(TPM)需全员参与。传统设备管理将操作与维护分离,导致小问题累积成大故障。TPM的是赋予操作工基础维护职责:清洁、润滑、紧固、日常点检。需设计简洁的点检表,用图示化标准指导操作,避免依赖口头传授。福州工厂精益管理价格行情

- 三明工厂精益管理是什么 2026-01-27

- 泉州企业精益管理工具 2026-01-27

- 泉州企业精益管理怎么做 2026-01-27

- 精益管理价格行情 2026-01-27

- 杭州车间精益管理流程 2026-01-26

- 浙江工厂精益管理流程 2026-01-26

- 三明工厂精益管理意义 2026-01-26

- 浙江精益管理工具 2026-01-26

- 福州工厂精益管理价格行情 2026-01-26

- 龙岩工厂精益管理价格行情 2026-01-25

- 广东精益管理方法 2026-01-25

- 泉州精益管理有什么办法 2026-01-25