- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

标准化实施后,他们的产品关键尺寸一致性提高了60%,新员工培训时间缩短了一半。从“质量检验”到“质量内建”的转变,本质上是质量责任主体的转变——从少数质检员扩展到每一位员工,从**终环节延伸到每一个工序。这种转变需要文化的支撑:管理者需要容忍停线解决问题的“短期效率损失”,奖励发现问题而非掩盖问题的行为,营造“不怕发现问题,就怕重复问题”的组织氛围。当质量真正融入制造过程的每一个细胞时,您的企业收获的不仅是更高的客户满意度,更是实实在在的成本节约和品牌声誉的提升。客户要的是 “准时好品”,我们做的是 “精益高效”。浙江精益管理流程是什么

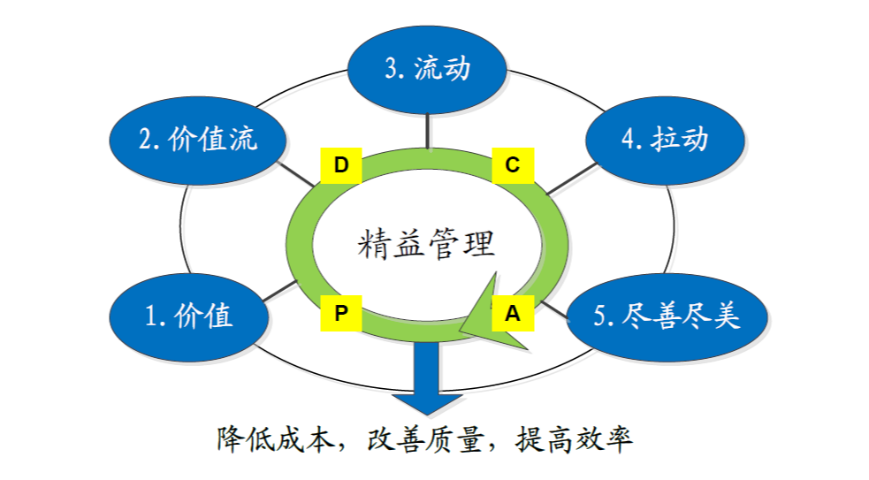

精益管理,让浪费无处藏身。在当今竞争激烈的市场环境中,企业若想持续盈利,必须向内挖潜、提升效率。精益管理(Lean Management)正是这样一套系统化的方法论,它源自丰田生产方式,理念是“消除一切浪费”。无论是过度生产、库存积压、等待时间,还是不必要的搬运、动作、缺陷和过度加工,都是精益要精确打击的对象。实施精益管理,不是简单地削减成本,而是通过价值流分析、5S现场管理、标准化作业等工具,构建高效、灵活、响应迅速的运营体系。它强调全员参与、持续改善(Kaizen),让每一位员工都成为问题的发现者与解决者。许多成功企业已用实践证明:精益不仅适用于制造业,也广泛应用于医疗、金融、物流甚至行政管理领域。引入精益,就是为企业注入“精实”基因——用少的资源创造的客户价值。现在就开始行动吧!让精益成为你企业高质量发展的加速器!三明工厂精益管理怎么做揪出无效消耗,释放精益潜能。

突破性改进(Breakthrough Kaizen)与渐进式改进相辅相成。日常改进解决的是“维持”和“微调”,但对于系统性、跨部门的复杂问题,需要组建专项团队,集中时间精力进行突破。河南一家水泥企业曾面临能耗长期偏高的问题,组建了由工艺、设备、电气、操作骨干组成的跨职能改进团队,进行为期一周的集中攻关。他们重新梳理了整个烧成工艺,调整了多项参数,改进了部分设备,**终使吨熟料煤耗降低了5.2%,年节约成本超过800万元。这种突破性改进,需要高层授权、资源支持和跨部门协同。

质量内建:从检验到预防的变革。错误预防(Poka-Yoke)是精益质量的重要工具。它不是复杂昂贵的高科技,而往往是简单巧妙的防错装置。例如,深圳一家电子企业在其电路板焊接工序中,曾经因工人偶尔漏焊某个元件导致批量返工。他们设计了一个成本不到50元的治具,只有所有元件正确插入后,电路板才能放入焊接轨道。这个小小的改进,彻底消除了该类缺陷,年节约返工成本超过20万元。类似这样的防错设计,将质量保证从依赖人的注意力,转变为依赖可靠的系统。精益不靠单打独斗,改善需要全员动手。

在经济下行压力加大的,“降本增效”成为企业生存的关键。但粗暴裁员或压缩投入并非良策,真正的出路在于系统性优化——这正是精益管理的价值所在。精益管理通过科学方法识别并消除七大浪费,重构流程,实现资源配置。例如,某制造企业导入精益后,生产周期缩短40%,库存降低60%,客户投诉率下降80%。这些成果并非奇迹,而是精益工具落地的自然结果。精益还强调“流动”与“拉动”:让产品或服务像水流一样顺畅通过各环节,按客户需求节奏生产,避免过早或过量投入。这种以客户为中心的思维,不仅能提升效率,更能增强市场响应力。现在,越来越多的服务型企业也开始拥抱精益。银行优化柜面流程、医院缩短患者等待时间、电商仓库提升拣货效率……精益无处不在。别再观望,让精益成为你企业逆势突围的秘密武器!现在的精益,是明天的起点。企业精益管理方法

精益工具实操课:用价值流图、Kanban 看板打通生产堵点。浙江精益管理流程是什么

精益供应链的目标是实现“端到端的流畅”。这意味着从客户订单到原材料采购,整个链条像河流一样顺畅流动,没有停滞,没有倒流,没有浪费。达到这种状态需要所有参与方的理念共识、流程对接和系统互联。它不是一蹴而就的,可以从一个品类、一个供应商开始试点,逐步扩大范围。当您的供应链从“各自为政的松散联盟”转变为“协同增效的价值网络”时,您的企业获得的将不仅是成本和时间的节约,更是难以被模仿的竞争优势——因为优化一个工厂相对容易,但优化一个高效协同的供应链网络,需要时间、信任和深度合作,这正是坚固的竞争壁垒。浙江精益管理流程是什么

- 浙江工厂精益管理流程 2026-01-26

- 三明工厂精益管理意义 2026-01-26

- 浙江精益管理工具 2026-01-26

- 龙岩工厂精益管理价格行情 2026-01-25

- 广东精益管理方法 2026-01-25

- 泉州精益管理有什么办法 2026-01-25

- 浙江工厂精益管理有什么办法 2026-01-25

- 浙江精益管理流程是什么 2026-01-25

- 浙江什么是精益管理意义 2026-01-25

- 温州车间精益管理价格行情 2026-01-25

- 浙江精益管理价格行情 2026-01-24

- 南平企业精益管理价格行情 2026-01-24