- 品牌

- 京雕

- 培训机构

- 京雕

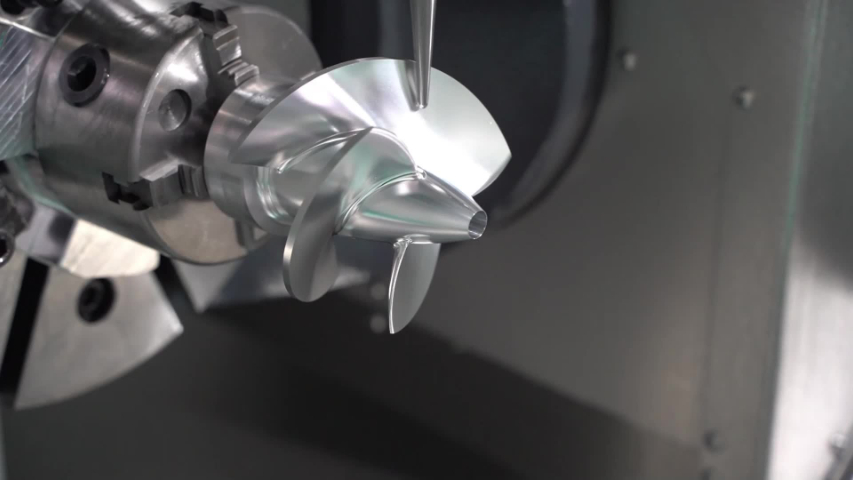

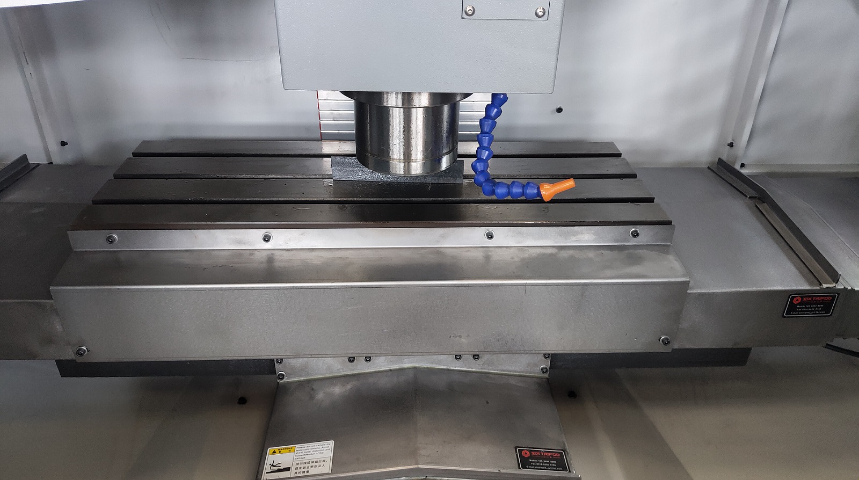

三轴,在机械制造、自动化控制以及航空航天等诸多领域都是一个关键概念。通常而言,它指的是在三维空间中相互垂直的三个坐标轴,一般命名为X轴、Y轴和Z轴。这三个轴构建起了一个立体的参考框架,为物体的定位、运动以及加工操作提供了精确的基础。以常见的数控机床为例,三轴系统是其关键的运动控制部分。X轴一般控制机床工作台在水平方向上的左右移动,Y轴则负责工作台在水平方向的前后移动,而Z轴通常与主轴相连,控制刀具在垂直方向上的上下移动。通过这三个轴的协同运动,机床能够实现对工件在不同位置和深度上的精确加工,无论是简单的平面切割还是复杂的三维造型塑造,三轴系统都发挥着不可替代的作用,是现代精密制造得以实现的重要技术支撑。凭借三轴数控,车铣复合能在薄壁零件上车铣,维持结构稳定性。河源教学三轴加工

三轴加工作为数控领域的基础技能,是智能制造人才的 “必修课”。据统计,我国机械加工行业对三轴编程操作员的年需求量超 50 万人,具备工艺优化能力的高级技工更是供不应求。东莞京雕教育依托校企合作平台,与华为、比亚迪等企业共建人才培养基地,采用 “理论 + 实操 + 企业项目” 的教学模式。学员在校期间即参与企业真实订单生产,如某品牌无人机电机外壳的批量加工项目,通过实践掌握工艺设计、生产调度等全流程技能,毕业后可快速成长为制造业的技术骨干,推动行业向中迈进。江门编程三轴车床车铣复合中,三轴数控依据加工余量动态调整车铣的进给与转速比例。

在精密模具制造领域,京雕三轴编程展现出独特的工艺适配性。以汽车注塑模具型腔加工为例,某企业采用京雕Carver600TX_A13S机型,通过三轴编程实现型腔深度方向(Z轴)的阶梯式铣削,配合X/Y轴的等高线分层加工策略,成功将模具型腔的尺寸精度控制在±0.02mm以内。该机型配备的接触式自动对刀仪,可在30秒内完成刀具补偿校准,将重复定位精度稳定在0.005mm。在加工手机外壳模具时,编程人员利用SurfMill软件的生成螺旋铣削路径,通过动态调整Z轴进给量,使加工效率提升35%,同时通过实时监测主轴负载,自动优化切削参数,刀具寿命延长至8000转/刃。这种工艺方案使得模具开发周期从15天缩短至9天,单件成本降低22%,充分验证了三轴编程在标准化模具制造中的经济性与可靠性。

保证三轴加工精度需兼顾设备精度、编程精度与工艺精度。机床方面,定期校准丝杠螺距误差、调整导轨润滑系统;编程时,通过设置刀具半径补偿、长度补偿指令修正偏差;工艺上,采用合适的装夹方式(如真空吸盘固定薄壁件)减少变形。京雕教育的实训课程中,学员学习使用激光干涉仪检测设备定位精度,掌握补偿参数的录入方法;通过加工高精度测试件(如 IT6 级孔系),理解切削热、振动等因素对精度的影响,学会通过调整切削参数、优化夹具设计等手段,将综合加工误差控制在极小范围内。车铣复合时,三轴数控依工件材质特性,精细设定车铣的切削力度。

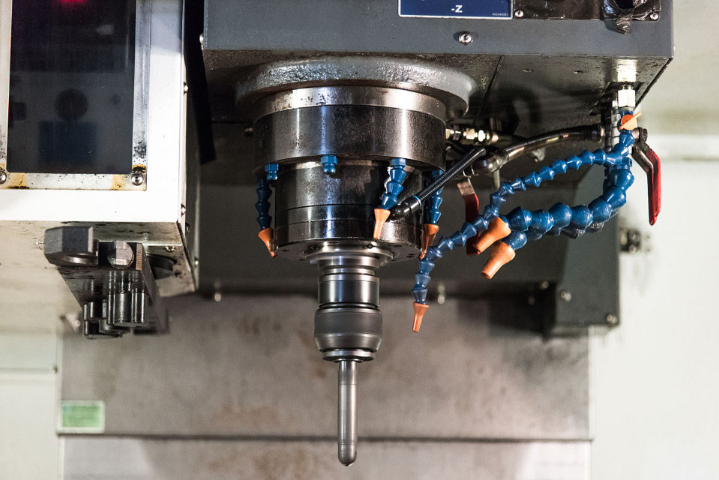

京雕三轴作为精密加工领域的代表性设备,以“高精度、高稳定性、高适应性”为关键定位,专为复杂曲面加工、模具制造及非标零件定制设计。其技术架构整合了先进的数控系统、高刚性机架与精密传动部件,确保在三维空间内实现微米级运动控制。相较于传统三轴机床,京雕三轴通过优化主轴转速(比较高达24000rpm)、进给速度(可达30m/min)及重复定位精度(±0.002mm),明显提升了加工效率与表面质量。其关键优势在于“多场景兼容性”——既能满足航空航天领域钛合金、高温合金的硬质材料加工,也可适配电子行业铝合金、塑料等软质材料的精细雕刻。此外,设备搭载的智能温控系统与振动补偿技术,有效解决了高速切削下的热变形问题,为长时间连续作业提供了可靠性保障。车铣复合时,三轴数控快速处理复杂数据,优化车铣复合加工路径。河源教学三轴加工

车铣复合的刀具路径优化靠三轴数控对空间几何数据的精确解析。河源教学三轴加工

随着科技的不断进步,三轴技术也在持续创新和发展。在控制系统方面,三轴数控系统不断引入先进的算法和智能控制技术。例如,自适应控制技术能够根据加工过程中的实时情况,如刀具磨损、材料硬度变化等,自动调整加工参数,保证加工的稳定性和精度。模糊控制技术则可以通过模拟人的思维和经验,对加工过程进行智能决策和控制,提高系统的鲁棒性。同时,数控系统的操作界面也越来越人性化,具备图形化编程、仿真加工等功能,方便操作人员进行程序编制和加工过程监控。在机械结构方面,三轴机床的床身、导轨、主轴等关键部件不断采用新型材料和先进制造工艺。高的强度铸铁、大理石等材料的应用,有效提高了机床的刚性和精度保持性,减少了加工过程中的振动。此外,三轴技术与传感器技术、物联网技术的融合也日益紧密。通过在机床上安装各种传感器,能够实时采集加工过程中的数据,并通过物联网将数据传输到云端进行分析和处理,实现远程监控和故障诊断,为机床的智能化管理提供支持。河源教学三轴加工