- 品牌

- 京雕

- 培训机构

- 京雕

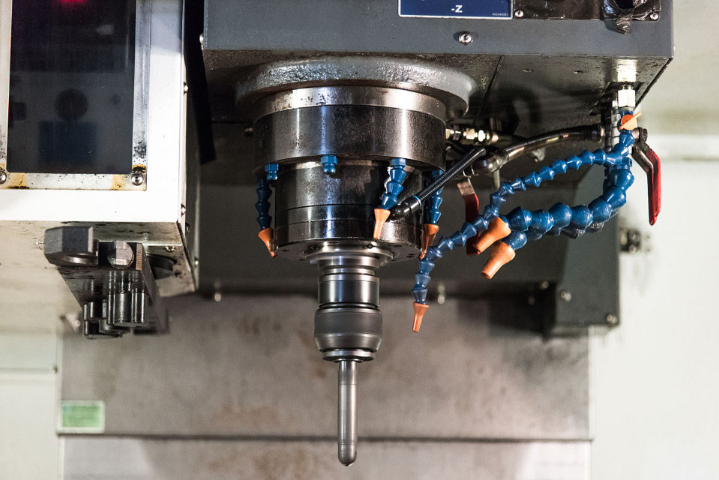

在电子产品外壳制造领域,三轴数控加工彰显出精细工艺的魅力。如今的电子产品,如手机、平板电脑等,其外壳不仅要有独特的造型设计,还需具备高精度的尺寸和良好的表面质感。三轴数控机床借助精密的刀具和先进的数控系统,能够精细地铣削出各种复杂的曲线与轮廓。例如,对于手机外壳上的弧形边缘和精致的按键孔位,它可以在 X、Y、Z 轴的协同运动下,以极小的公差进行加工。在加工过程中,通过优化切削参数,如采用高转速、低进给的方式,能有效减少加工痕迹,使外壳表面光滑如镜。同时,利用特殊的刀具路径规划,避免在加工薄壁部位时产生变形,确保外壳的整体质量和强度。这种精细工艺为电子产品的外观品质提升提供了有力保障,满足了消费者对于时尚与品质的双重追求。

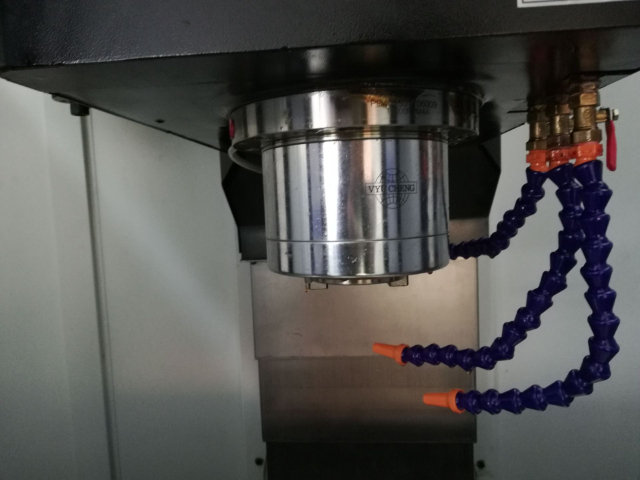

在精密模具制造领域,京雕三轴编程展现出独特的工艺适配性。以汽车注塑模具型腔加工为例,某企业采用京雕Carver600TX_A13S机型,通过三轴编程实现型腔深度方向(Z轴)的阶梯式铣削,配合X/Y轴的等高线分层加工策略,成功将模具型腔的尺寸精度控制在±0.02mm以内。该机型配备的接触式自动对刀仪,可在30秒内完成刀具补偿校准,将重复定位精度稳定在0.005mm。在加工手机外壳模具时,编程人员利用SurfMill软件的生成螺旋铣削路径,通过动态调整Z轴进给量,使加工效率提升35%,同时通过实时监测主轴负载,自动优化切削参数,刀具寿命延长至8000转/刃。这种工艺方案使得模具开发周期从15天缩短至9天,单件成本降低22%,充分验证了三轴编程在标准化模具制造中的经济性与可靠性。佛山调机三轴培训车铣复合的表面质量提升,依赖三轴数控对铣削转速的精细调节。

三轴加工作为数控领域的基础技能,是智能制造人才的 “必修课”。据统计,我国机械加工行业对三轴编程操作员的年需求量超 50 万人,具备工艺优化能力的高级技工更是供不应求。东莞京雕教育依托校企合作平台,与华为、比亚迪等企业共建人才培养基地,采用 “理论 + 实操 + 企业项目” 的教学模式。学员在校期间即参与企业真实订单生产,如某品牌无人机电机外壳的批量加工项目,通过实践掌握工艺设计、生产调度等全流程技能,毕业后可快速成长为制造业的技术骨干,推动行业向中迈进。

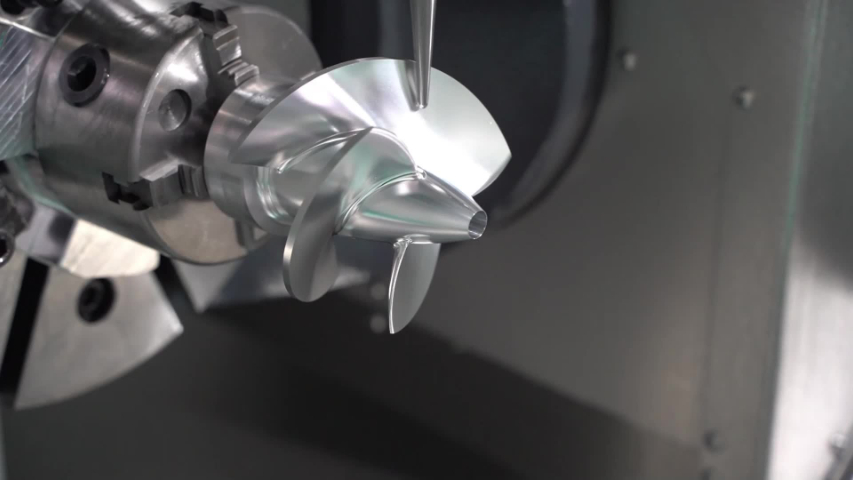

尽管三轴系统具有诸多优点,但也存在一定的局限性。由于其运动轴的限制,在加工复杂的三维曲面零件时,三轴系统往往会遇到一些困难。例如,当加工具有深腔、陡壁或复杂曲面的零件时,可能会出现刀具干涉的问题,即刀具在加工过程中与零件的其他部位或机床本身发生碰撞,导致加工无法正常进行。此外,三轴系统在加工一些零件时可能会存在加工死角,即某些部位由于刀具无法到达而无法完成加工,需要多次装夹零件或采用其他辅助工艺来完成加工,这无疑增加了加工的难度和时间成本。对于一些对精度和表面质量要求极高的高级零件,三轴系统可能难以满足其严格的加工要求,需要更高精度的多轴系统来完成加工。车铣复合时,三轴数控实时监测机床状态,预防车铣加工异常发生。

针对玻璃、陶瓷等脆性材料的精密加工,京雕三轴编程通过创新工艺实现了技术突破。以JDHGMG600机型为例,其配置的链式刀库可容纳37把磨头,支持金刚石砂轮与CBN砂轮的快速切换。在加工5mm厚光学玻璃时,编程系统采用"浅切深、高转速"策略,Z轴单次切削深度控制在0.05mm以内,主轴转速提升至20000rpm,配合0.1MPa的气浮主轴冷却系统,有效抑制了加工热变形。通过在机检测功能,系统可实时采集工件表面形貌数据,自动修正X/Y轴偏移量,将崩边率从行业平均的8%降至1.2%。某光学元件制造商采用该方案后,产品合格率从75%提升至92%,年节约返工成本超200万元。这种技术突破使得三轴设备在高级光学制造领域获得广泛应用,打破了传统五轴设备对复杂曲面加工的垄断。车铣复合中,三轴数控依材料特性调整车削和铣削的主轴转速与进给量。惠州编程三轴车床

车铣复合的刀具在三轴数控的驱动下,灵活切换车削与铣削的切削参数。揭阳数控三轴价格

随着工业4.0的推进,京雕三轴编程正通过智能化升级重塑生产模式。新的一代JD50数控系统集成AI预测模块,可基于历史加工数据建立刀具磨损模型,提前12小时预警换刀时间,将非计划停机减少70%。在某医疗器械加工车间,通过部署数字孪生系统,编程人员可在虚拟环境中模拟三轴加工过程,优化夹具设计使装夹时间从8分钟缩短至3分钟。同时,系统支持的DNC在线加工功能,实现了G代码的无线传输与实时修正,在加工骨科植入物时,通过动态调整Z轴进给速度,使单件加工时间从45分钟降至28分钟。这种智能化改造使得三轴设备的人均产出提升2.3倍,单位能耗降低18%,为中小制造企业提供了高性价比的数字化转型路径。揭阳数控三轴价格