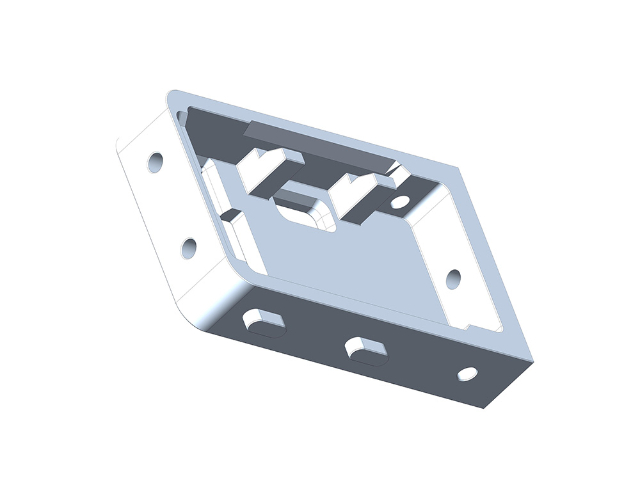

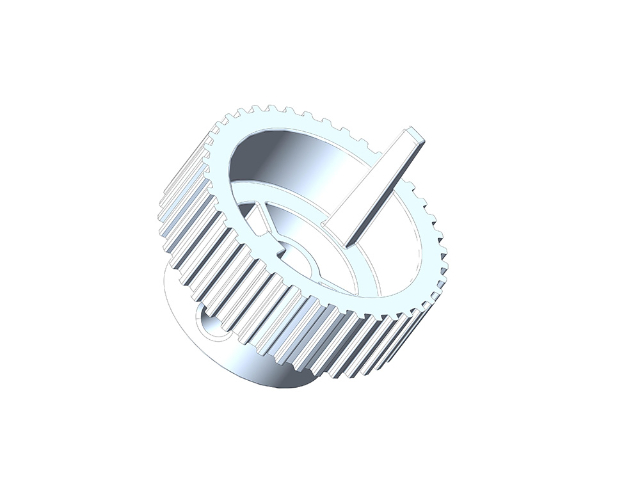

粉末冶金是不锈钢金属粉末的另一个重要应用领域。在粉末冶金工艺中,首先将不锈钢金属粉末与适量的粘结剂混合,制成具有一定强度的压坯。然后通过烧结工艺,在高温下使压坯中的金属粉末颗粒相互结合,形成致密的金属制品。不锈钢金属粉末在粉末冶金中的应用具有诸多优势。它可以制造出形状复杂、精度较高的零件,减少了后续的机械加工量,提高了材料的利用率。与传统的铸造和锻造工艺相比,粉末冶金工艺能够生产出具有均匀组织结构和良好性能的零件。例如,制造的不锈钢齿轮具有高精度、低噪音和良好的耐磨性;制造的不锈钢轴承保持架,能够承受较高的载荷和转速,提高了轴承的使用寿命。不锈钢金属粉末,泽信产品多达上百种。河源五金工具不锈钢金属粉末厂家

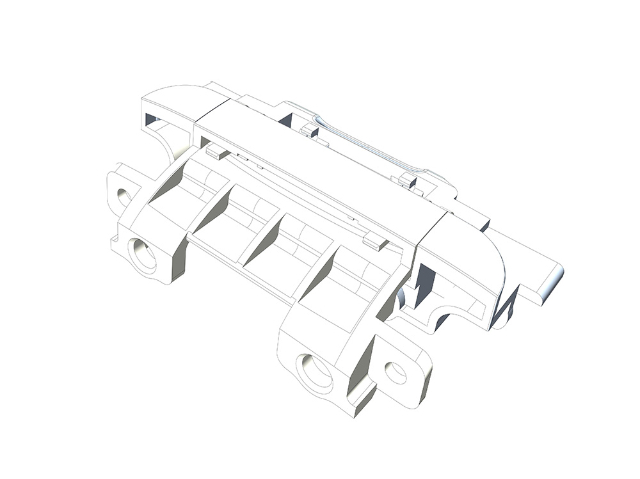

汽车安全带卡扣的MIM轻量化方案安全带卡扣需同时满足强度较高和轻量化。我们采用4340低合金钢粉末MIM成型,通过薄壁设计(厚度0.6mm)和拓扑优化减重孔,使卡扣重量从传统铸件的28g降至19g。关键力学性能测试显示:①按FMVSS209标准进行动态冲击试验(加速度50g),结构无断裂;②插拔耐久测试1万次后,锁止机构仍能承受22kN的拉力。创新工艺包括:①模内插入弹簧钢片,实现金属-金属一体化成型;②局部感应淬火(硬度梯度HRC45-55)提升锁舌耐磨性。该产品已通过丰田TS16949体系认证,批量应用于多款新能源车型。江门LED箱体不锈钢金属粉末公司不锈钢金属粉末,泽信为汽车零件降本增效。

在3D打印领域,异形复杂不锈钢金属粉末展现出了巨大的应用潜力。3D打印技术能够根据计算机设计的三维模型,逐层堆积材料来制造零件,而异形复杂不锈钢金属粉末的独特形状使其在打印过程中具有独特的优势。由于其颗粒形状复杂,在铺粉过程中能够更好地相互嵌合,提高粉末层的致密度,减少层与层之间的空隙,从而提升打印零件的力学性能。同时,这种粉末可以制造出传统加工方法难以实现的复杂结构零件,如带有内部流道、晶格结构等的零件,满足航空航天、医疗器械等领域对零件轻量化和高性能的需求。例如,在航空航天领域,利用异形复杂不锈钢金属粉末打印的发动机零部件,不仅减轻了重量,还提高了燃烧效率和可靠性。

不锈钢金属粉末的制备工艺主要包括雾化法、还原法和机械破碎法等。雾化法是目前应用为宽泛的方法之一,它通过高压气体或液体将熔融的不锈钢液流击碎成细小的液滴,在飞行过程中冷却凝固形成粉末。这种方法能够制备出颗粒细小、球形度高的粉末,且生产效率较高。根据雾化介质的不同,又可分为气体雾化法和水雾化法。气体雾化法通常使用氮气、氩气等惰性气体作为雾化介质,在高压气体的冲击下,熔融金属液流被分散成微小的液滴,由于在惰性气体环境中冷却,减少了氧化现象,制得的粉末球形度更好,但成本相对较高。这种粉末常用于对粉末质量要求较高的 3D 打印和高级粉末冶金领域。水雾化法则是利用高压水流来击碎熔融金属液流,其成本较低,因为水是廉价且易得的介质。但水雾化法制得的粉末球形度稍差,颗粒表面可能较为粗糙,且在雾化过程中金属与水接触可能会引入少量氧化物杂质,需要进行后续的筛选和净化处理。不过,经过适当处理后,水雾化法制得的不锈钢金属粉末也能满足一些一般工业应用的需求。不锈钢金属粉末,泽信生产工艺先进可靠。

MIM技术通过“喂料制备-注射成型-脱脂-烧结”四步法,实现了LED箱体复杂结构的集成化制造。以箱体铰链为例,传统工艺需分步加工轴套、弹簧片和限位块,而MIM可将三者整合为单一零件,同轴度误差≤0.02mm,开合寿命达50万次以上。在散热模块中,MIM制造的微通道散热器通过粉末粒径梯度设计(入口区D50=10μm,出口区D50=25μm),使冷却液流速提升30%,散热效率较挤压型材提高15%。此外,MIM支持跨尺度结构成型,如将直径2mm的锁紧螺钉与直径50mm的安装面板通过渐变过渡区连接,消除焊接应力集中,使箱体抗冲击能力提升40%,满足IEC62262IK10级防撞标准。泽信科技,不锈钢金属粉末工艺不断创新。江门LED箱体不锈钢金属粉末公司

不锈钢金属粉末,泽信满足多样生产需求。河源五金工具不锈钢金属粉末厂家

不锈钢MIM件的磁性调控方法某些应用场景需要控制材料的磁性能。我们通过调整奥氏体不锈钢(316L)的冷加工率(0-30%)和退火工艺(900-1100℃),使相对磁导率从1.02调控至1.35。对于要求无磁性的核磁共振设备零件,采用特殊烧结工艺(1350℃×8h+水淬)抑制马氏体相变,确保磁场干扰<0.1mT。相反,对于电磁阀芯等需要导磁的部件,通过添加2%Mo+1%Si的铁素体形成元素,使饱和磁化强度达80emu/g。所有参数均通过振动样品磁强计(VSM)验证,满足IEC60404-5标准。河源五金工具不锈钢金属粉末厂家