- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

矿山机械辊压件(如矿山输送带托辊、破碎机衬板框架)需承受重载、冲击与磨损,具备强度较高、高耐磨性与耐腐蚀性。原材料选用 Q355B 强度较高钢或 NM450 耐磨钢,NM450 耐磨钢硬度≥450HB,冲击韧性≥12J/cm²,耐磨性优异。辊压成型采用重型数控辊压机,配备耐磨轧辊,轧辊经等离子喷涂 WC 涂层,厚度 5-8mm,硬度 HRC70 以上,确保承受矿山机械配件的重载成型。成型工艺为 16-20 道次渐进式辊压,每道次压下量根据材料硬度调整,避免产生裂纹,成型后配件截面尺寸公差 ±0.3mm,直线度误差≤0.25mm/m。成型后进行焊接加固,采用强度较高焊丝,焊接电流 150-200A,焊缝高度≥6mm,经 MT 磁粉探伤无表面缺陷。后续进行热处理,采用调质 + 表面淬火工艺,表面硬度 HRC55-60,提高耐磨性,芯部硬度 HB280-320,保证韧性。表面处理采用喷塑或耐磨涂层,耐磨涂层厚度≥100μm,提高耐磨性能。后续进行载荷测试与磨损测试,配件能承受矿山机械的重载与冲击,磨损量≤0.1mm/1000 小时,满足矿山恶劣工况的使用要求。不锈钢辊压件在生产时需控制轧制温度,避免过热导致表面氧化和性能下降。新能源侧顶蒙皮厂家

辊压机的智能化控制升级是适应工业 4.0 发展趋势的重要举措,通过引入先进的控制技术与信息技术,实现设备的智能化运行与管理。在现有 PLC 控制的基础上,增加物联网(IoT)模块,实现设备运行数据的实时采集与远程传输,用户可通过手机 APP、电脑客户端等方式,实时监控设备的运行状态、产量、能耗等参数,及时发现设备运行中的异常。引入人工智能(AI)算法,对设备运行数据进行分析,预测设备的故障风险,提前进行维护保养,减少设备停机时间。实现设备的远程控制与调试,技术人员可通过远程网络对设备的运行参数进行调整,解决设备运行中的问题,提高设备的维护效率。智能化控制升级,使辊压机具备了远程监控、故障预警、远程维护等功能,提升了设备的智能化水平与用户体验。一体成型车身骨架价位生产首件必须由质检员进行全尺寸测量与确认。

辊压件的导电性检测针对导电用途的辊压件(如电气连接部件、导电导轨),确保电流传输的顺畅性。检测采用直流电阻测试仪或双臂电桥,测量范围 0.01mΩ-100Ω,测量精度 ±0.5%,测量辊压件两端的电阻值,电阻值需≤设计限值(如≤0.1Ω/m),确保导电性能良好。对于大面积导电辊压件,需测量表面电阻率,采用四探针测试仪,表面电阻率≤10⁻⁴Ω・cm 为合格。导电性检测过程中,需确保测试探头与辊压件接触良好,避免接触电阻影响检测结果。导电性不合格的产品,需排查材料纯度、表面氧化情况、连接部位接触电阻等因素,采取打磨表面氧化层、优化连接结构等措施,提升导电性能,满足电气使用要求。

航空配件辊压件(如飞机座椅框架、机身结构加强件)需满足轻量化、强度较高、较高精度要求,制造工艺达到航空级标准。原材料选用 7075 铝合金或钛合金,7075 铝合金抗拉强度≥540MPa,钛合金抗拉强度≥860MPa,均具备强度较高与轻量化特性。辊压成型前对原材料进行严格检验,化学成分与力学性能符合航空标准,表面无任何缺陷。辊压采用超精密数控辊压机,配备伺服驱动系统,轧辊转速精度 ±0.01m/min,压下量调节精度 ±0.005mm。成型工艺为 10-16 道次渐进式辊压,根据配件结构设计针对性轧辊,成型后截面尺寸公差 ±0.05mm,直线度误差≤0.03mm/m,确保较高精度装配。辊压过程中采用惰性气体保护,防止材料氧化,成型后进行去应力退火处理,温度 280-320℃,保温 3 小时,消除残余应力。后续进行机械加工与焊接,机械加工精度 ±0.02mm,焊接采用激光焊接或电子束焊接,焊缝强度≥母材强度,经无损检测合格。表面处理采用阳极氧化(铝合金)或钝化(钛合金),铝合金氧化膜厚度≥20μm,钛合金钝化膜厚度≥5μm,提高耐磨性与耐腐蚀性。后续进行严格的性能测试与质量审核,包括强度测试、疲劳测试、腐蚀测试等,所有指标符合航空行业标准,方可投入使用。镀锌处理通常采用热浸锌或电镀锌,使辊压件表面形成致密的锌层,增强防锈能力。

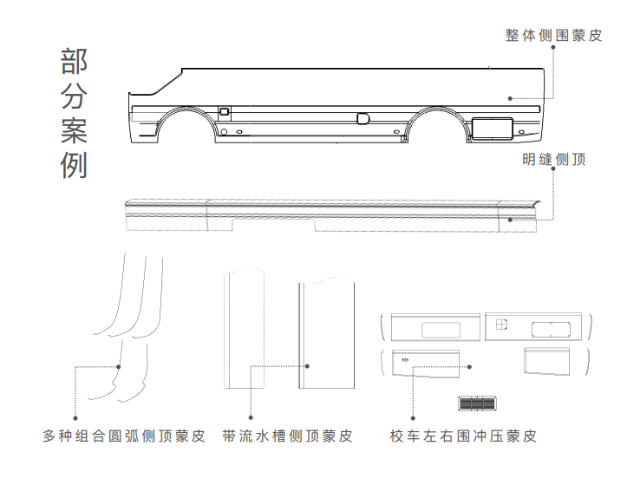

不锈钢波纹辊压件主要用于管道、容器等密封或强化结构,其制造关键在于波纹成型精度与焊接质量。原材料选用 304 不锈钢板,厚度 1-3mm,含镍量≥8%,含铬量≥18%,确保耐腐蚀性与焊接性能。辊压成型前对不锈钢板进行开平、校平处理,校平精度≤0.1mm/m,表面无划痕、凹坑等缺陷。波纹辊压采用针对性波纹轧辊,轧辊波纹形状根据设计要求加工,波高公差 ±0.1mm,波距公差 ±0.2mm,轧辊经等离子喷涂 WC 涂层,厚度 3-5mm,硬度 HRC70 以上,提高耐磨性。辊压时控制轧制速度 8-10m/min,采用氮气保护,防止不锈钢表面氧化产生色差。对于需要拼接的长尺寸零件,采用氩弧焊进行对接焊接,焊接电流 80-120A,焊接速度 3-5mm/s,焊缝高度≥材料厚度,经 PT 渗透检测无气孔、裂纹等缺陷。焊接后进行酸洗钝化处理,去除焊缝氧化皮与焊接飞溅,钝化膜厚度≥8μm,盐雾试验≥72 小时。后续进行尺寸复核,波纹度误差≤0.05mm,直线度误差≤0.2mm/m,确保零件装配精度。对精度要求较高的辊压件,可在定径后增加整形工序,修正局部变形和尺寸偏差。钢材质整体蒙皮模具

部分辊压件需要进行退火处理,以消除成形应力,提高材料韧性和加工性。新能源侧顶蒙皮厂家

绝缘材料辊压件的材料技术聚焦于电气绝缘性能,同时具备一定的强度与成型性,适用于电气设备、电子部件的绝缘防护。常用绝缘材料包括环氧树脂、酚醛树脂、聚酰亚胺(PI)、陶瓷、绝缘橡胶等,环氧树脂绝缘电阻≥10¹²Ω・cm,击穿电压≥20kV/mm,适用于结构绝缘件;聚酰亚胺耐高温性能优异(使用温度≤260℃),绝缘性能好,适用于高温环境绝缘件;陶瓷绝缘电阻≥10¹⁴Ω・cm,击穿电压≥30kV/mm,耐腐蚀性强;绝缘橡胶弹性好,密封性能佳,适用于绝缘密封件。绝缘材料辊压前需确保干燥,避免水分影响绝缘性能;辊压工艺需根据材料特性调整,如树脂类材料需控制温度与压力,确保固化完全;橡胶类材料需控制辊压温度,避免过早硫化。绝缘性能需通过绝缘电阻测试、击穿电压测试验证,确保符合电气安全标准。新能源侧顶蒙皮厂家

- 上海辊压件模具 2026-02-12

- 江苏商务车辊压件厂商 2026-02-12

- 大客车座椅导轨价格 2026-02-12

- 铝合金车中顶蒙皮模具 2026-02-12

- 江苏客车辊压件市场价格 2026-02-12

- 新能源车身冷湾件配套 2026-02-12

- 吉林辊压件批发价格 2026-02-12

- 浙江大客车辊压件厂家 2026-02-12

- 中巴立柱冷弯市价 2026-02-11

- 中巴无痕辊轧蒙皮工艺 2026-02-11

- 大巴左侧蒙皮工艺 2026-02-11

- 新能源侧顶蒙皮厂家 2026-02-11