- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

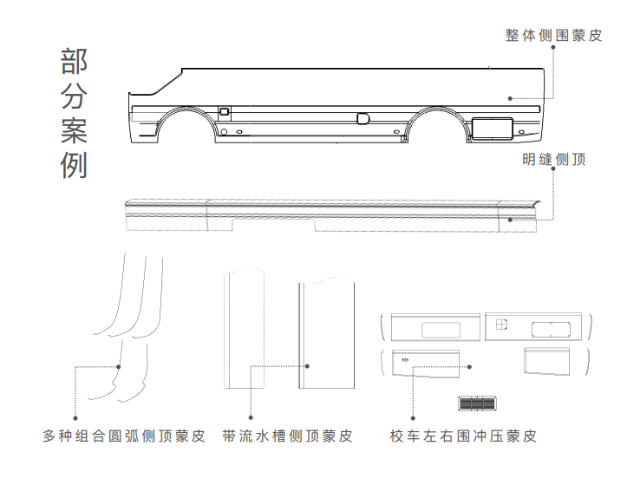

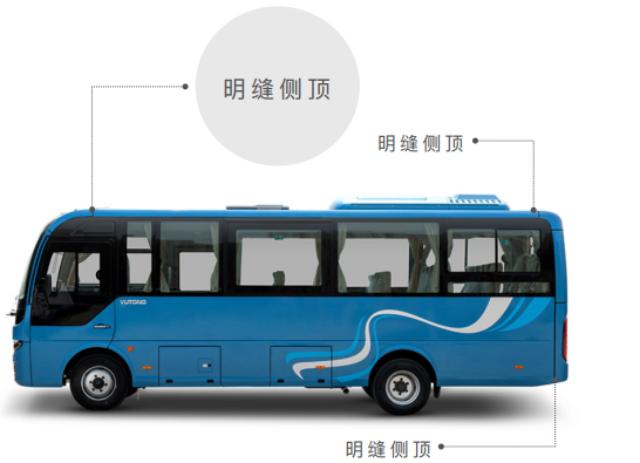

形状记忆合金(SMA)辊压件的材料技术利用其形状记忆效应与超弹性,适用于自适应、减震、密封部件(如智能阀门、医疗支架)。常用形状记忆合金为镍钛合金(Ni-Ti),镍含量 49%-51%,具有优异的形状记忆效应(单程、双程、全程记忆)与超弹性,拉伸变形量可达 8%-10%,卸载后可完全恢复原状。镍钛合金辊压需在奥氏体温度区间(≥50℃)进行,此时材料塑性良好,便于成型;辊压后需进行形状记忆处理(固溶处理 + 淬火 + 定型),设定记忆形状。使用时,当温度降至马氏体转变温度(通常 - 50℃至 10℃),材料可发生塑性变形,升温至奥氏体转变温度后,恢复记忆形状。镍钛合金成本较高,加工难度大,辊压时需控制道次变形量与温度,避免产生裂纹;耐腐蚀性优异,无需额外表面处理。辊压件的表面处理方式包括镀锌、喷涂、电泳等,可提升耐腐蚀性和外观质量。客车带流水槽侧顶蒙皮定制

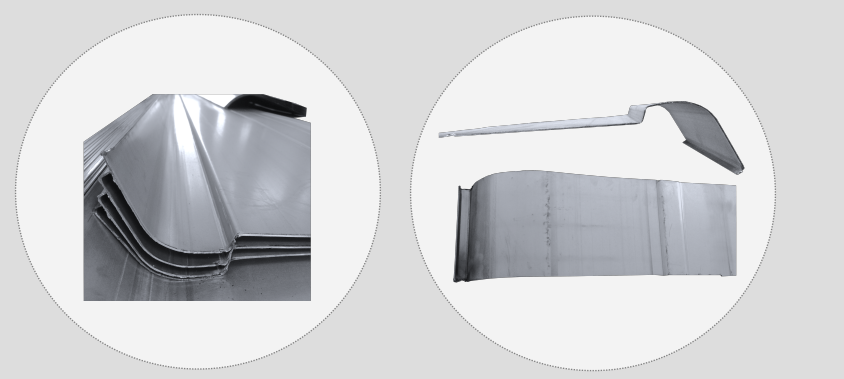

辊压件的冲击韧性检测针对承受冲击载荷的辊压件,评估其在冲击作用下的抵抗能力,避免脆性断裂。检测采用夏比摆锤冲击试验机,根据产品尺寸加工成标准冲击试样(如 U 型缺口、V 型缺口),试验温度根据使用环境设定(常温、-20℃、-40℃等)。冲击试验时,摆锤从规定高度落下,冲击试样,记录冲击功,冲击韧性值(αk)需≥设计要求(如≥34J/cm²),试样断裂后无明显脆性断裂特征(如断口平整、无塑性变形)。对于低温环境下使用的辊压件,低温冲击韧性尤为重要,需确保在极低使用温度下仍具备足够的韧性。冲击韧性不合格的产品,需更换韧性更好的材料、优化热处理工艺或减少应力集中结构,提升产品的抗冲击能力,保障使用安全。集成式无痕辊轧蒙皮配套我们采用防错技术,防止错误的产品流入下道工序。

辊压件的标识清晰度检测确保产品标识信息准确、清晰,便于追溯与使用。检测采用目视观察与擦拭试验,目视观察标识(如铭牌、丝印、激光雕刻)的文字、图案是否清晰可辨,无模糊、残缺、错误。擦拭试验采用干布、湿布分别擦拭标识 100 次,力度 5N,擦拭后标识无脱落、模糊为合格。标识内容需包括产品名称、型号、规格、生产日期、生产厂家、质量合格标志等信息,符合相关标准要求。标识清晰度检测需在不同光照条件下进行,确保标识在使用过程中易于识别。标识不合格的产品,需重新制作标识并粘贴或雕刻,确保标识信息准确、清晰、耐用。

辊压件的表面反光度检测针对有反光要求的辊压件(如装饰性部件、光学设备配件),确保表面反光性能符合设计标准。检测采用光泽度仪,测量角度根据设计要求选择(如 60°、85°),测量范围 0-200GU,测量精度 ±1GU,在辊压件表面均匀选取测点,光泽度值需在设计范围内(如 50-80GU),光泽度偏差≤±5GU 为合格。表面反光度检测需在标准光照条件下进行,避免环境光线影响检测结果。对于需要降低反光度的辊压件,需检测表面雾度,雾度值≥30% 为合格,确保表面无强烈反光。表面反光度不合格的产品,需调整表面处理工艺(如抛光、磨砂),重新处理后检测,直至符合反光性能要求。部分产品需转入二次加工工位进行焊接或攻丝。

辊压件的抗紫外线性能检测针对户外使用的辊压件,避免紫外线照射导致表面老化、性能下降。检测采用紫外线老化试验箱,紫外线波长 290-400nm,照射强度 0.8W/m²,试验时间 1000-3000 小时,期间定期喷水模拟雨淋。试验后检测辊压件的表面状态(如变色、开裂、涂层脱落)、力学性能(如抗拉强度、延伸率)与耐腐蚀性,表面无明显老化现象,力学性能下降≤8%,耐腐蚀性无降低为合格。对于塑料或橡胶材质的辊压件,抗紫外线性能尤为重要,需确保在紫外线照射下不发生降解、脆化。抗紫外线性能不合格的产品,需添加抗紫外线添加剂或采用抗紫外线涂层,提升产品的抗紫外线能力。生产过程中需定期检查轧辊磨损情况,必要时进行修复或更换,以保证产品精度。新能源整体蒙皮工艺

我们实时监控设备运行数据,以优化生产效率。客车带流水槽侧顶蒙皮定制

辊压件的装配力矩检测针对螺栓连接类辊压件,确保连接部位的紧固力矩符合设计要求,避免因力矩不足导致松动或力矩过大造成部件损坏。检测采用扭矩扳手或扭矩传感器,测量范围 0-500N・m,测量精度 ±1%,按照设计规定的紧固力矩(如 20-30N・m)进行装配,装配后测量实际紧固力矩,力矩偏差≤±10% 为合格。对于关键连接部位,还需进行力矩衰减测试,在常温或高温环境下放置 24-72 小时后,重新测量紧固力矩,力矩衰减量≤5% 为合格,确保连接部位长期紧固可靠。装配力矩检测过程中,需按照正确的装配方法进行操作,避免因装配顺序不当影响力矩分布。力矩不合格的产品,需调整装配工艺或更换紧固件,确保连接部位的紧固性能达标。客车带流水槽侧顶蒙皮定制

- 铝合金车身辊压件市价 2026-02-10

- 集成式带流水槽侧顶蒙皮价位 2026-02-10

- 客车带流水槽侧顶蒙皮定制 2026-02-10

- 一体成型侧顶蒙皮配套 2026-02-10

- 江苏中巴辊压件定制价格 2026-02-10

- 四川辊压件供应商 2026-02-10