- 品牌

- 钰博

- 型号

- 齐全

- 产地

- 山东

- 可售卖地

- 全国

烧结法生产的氧化铝纯度通常为97%-98.5%,低于拜耳法(98%-99.5%),主要原因是烧结法的工艺环节更多,杂质引入风险更高,具体影响因素包括:原料杂质带入:烧结法处理的高硅铝土矿本身杂质含量高,即使通过烧结、浸出、脱硅等工序去除大部分杂质,仍会有少量硅、钙、钠杂质残留(如SiO₂含量0.2%-0.5%、CaO含量0.1%-0.3%、Na₂O含量0.3%-0.6%),导致产品纯度下降。助剂残留:烧结法需添加碳酸钠、石灰等助剂,若助剂用量控制不当或后续洗涤不充分,会导致碳酸钠中的钠(以Na₂O形式残留)、石灰中的钙(以CaO形式残留)进入产品,例如石灰添加量过高(超过理论用量10%)时,CaO残留量会升至0.5%以上。山东鲁钰博新材料科技有限公司不断完善自我,满足客户需求。黑龙江氧化铝微球外发代加工

催化剂载体

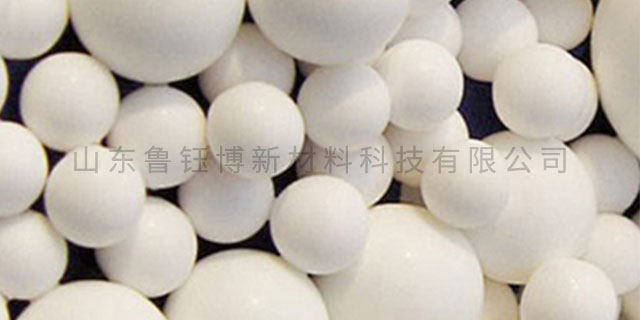

氧化铝的物理性质与其应用密切相关,基于其高硬度、耐高温、良好的吸附性等物理特性,其应用领域十分广阔。在耐磨材料领域,利用 α-Al₂O₃的高硬度和耐磨性,可制造砂轮、磨料、耐磨涂层等;在耐高温材料领域,其高熔点特性使其成为耐火砖、高温炉衬、航空航天发动机部件等的重要原料;在催化领域,γ-Al₂O₃的大比表面积和良好的催化活性使其成为石油化工等行业中常用的催化剂载体;在珠宝行业,经过掺杂改性的氧化铝晶体(红宝石、蓝宝石)因其优异的光学性能而备受青睐;在电子领域,β-Al₂O₃的离子导电性使其在固体电解质电池中发挥重要作用。黑龙江氧化铝微球外发代加工鲁钰博愿与社会各界同仁精诚合作,互利双赢。

氢氧化铝分离:分解后的混合物(氢氧化铝沉淀与母液)送入过滤机(如转筒过滤机)进行固液分离,得到氢氧化铝滤饼(含水率约15%-20%)和循环母液(主要成分为氢氧化钠溶液);循环母液返回配料工序,实现碱的循环利用,降低成本。分离得到的氢氧化铝滤饼需通过煅烧去除结晶水,转化为氧化铝产品,煅烧过程同时可调整氧化铝的晶型(如γ-Al₂O₃、α-Al₂O₃):预热干燥:将氢氧化铝滤饼送入回转窑的预热段,在200-400℃下干燥,去除表面吸附水和部分结晶水,使含水率降至5%以下,避免后续高温煅烧时滤饼结块。

普通氧化铝的Ra值通常在0.01-0.1μm之间,属于光滑表面范畴。耐火材料级α-Al₂O₃的Ra值只为0.02-0.05μm,表面几乎无凹凸不平;研磨级α-Al₂O₃的表面虽可能因破碎形成少量棱角,但整体仍保持光滑,以保证研磨过程中的切削效率。普通氧化铝的光滑表面形态是其应用需求的体现:冶金级氧化铝的光滑表面可减少颗粒间的摩擦,提高流动性;耐火材料级氧化铝的光滑表面可降低高温下熔融物的附着,延长使用寿命;研磨级氧化铝的光滑表面(除棱角外)可避免划伤被加工材料,保证表面光洁度。结构决定性能,活性氧化铝与普通氧化铝的结构差异直接导致了二者在吸附性能、催化活性、化学稳定性、机械性能等方面的明显不同,这些性能差异进一步决定了它们的应用边界。鲁钰博坚持“精细化、多品种、功能型、专业化”产品发展定位。

人造氧化铝的制备是工业领域的重要环节,其原料的选择直接影响氧化铝的纯度、晶型及生产成本。根据原料的来源、成分及加工工艺的差异,常见的人造氧化铝制备原料可分为铝土矿类原料、铝盐类原料、回收再生类原料三大类,不同类型的原料适用于不同纯度、不同用途的氧化铝生产。铝土矿是目前全球人造氧化铝生产中较主要、经济的原料,其重点优势在于储量丰富、分布广阔、含铝量高,且加工工艺成熟。三水铝石型铝土矿的主要成分是 Al (OH)₃,其较大特点是分解温度低(200-300℃)、反应活性高,在制备人造氧化铝时,通常采用 “拜耳法” 进行加工。山东鲁钰博新材料科技有限公司愿和各界朋友真诚合作一同开拓。滨州活性氧化铝微球出口

山东鲁钰博新材料科技有限公司得到市场的一致认可。黑龙江氧化铝微球外发代加工

氧化铝的硬度并非固定值,而是受晶型结构和纯度两大重点因素调控,不同条件下的氧化铝硬度差异可达莫氏硬度3-4个等级,这也是其在不同工业领域灵活应用的基础。氧化铝的晶型结构是影响硬度的关键因素,不同晶型的原子排列方式、结合力强度差异明显,直接导致硬度分化。工业中常见的氧化铝晶型主要包括α-Al₂O₃(刚玉型)、γ-Al₂O₃(过渡相)及η-Al₂O₃(过渡相),其中α-Al₂O₃的硬度较高,过渡相氧化铝硬度较低。α-Al₂O₃是氧化铝**稳定的晶型,其晶体结构为六方紧密堆积结构,氧离子按六方**紧密堆积方式排列,铝离子完全填充在氧离子形成的八面体空隙中,原子间结合力极强,晶格缺陷极少。黑龙江氧化铝微球外发代加工

- 西藏活性氧化铝条批发 2026-02-08

- 菏泽氧化铝微球外发加工 2026-02-08

- 临沂氧化铝微球外发代加工 2026-02-08

- 浙江活性氧化铝微球出口代加工 2026-02-08

- 淄博活性氧化铝微球厂家 2026-02-08

- 吉林活性氧化铝出口加工 2026-02-08

- 黑龙江氧化铝微球外发代加工 2026-02-08

- 天津活性氧化铝 2026-02-08