互感器铁芯的冲击电流耐受测试。施加20倍额定电流的冲击电流(波形8/20μs),共3次,间隔1分钟。测试后检查:铁芯无变形(垂直度偏差≤1mm/m),剩磁≤,误差变化≤1%。该测试模拟短路故障,验证铁芯抗冲击能力。互感器铁芯的绝缘纸透气度把控。绝缘纸透气度应≤10mL/(min・cm²)(1kPa压力下),确保浸渍时绝缘漆能充分渗透(渗透深度≥90%)。纸的紧度≥³,厚度偏差±5%,避免因透气度过大导致绝缘强度下降(击穿电压≥3kV/mm)。 电流互感器铁芯多采用环形卷绕结构;湖北车载互感器铁芯电话

互感器铁芯的运输存储防护措施。铁芯运输时用泡沫塑料位置(密度30kg/m³),每层之间垫牛皮纸,避免相互摩擦损伤涂层。存储环境需干燥(相对湿度≤60%),远离强磁场(距离≥5m),防止磁化(剩磁≤)。长期存储(超过6个月)需每月通风一次,每3个月测量一次绝缘电阻(≥100MΩ),确保性能稳定。直流互感器铁芯的抗偏磁设计。采用双铁芯结构,主铁芯测量直流,副铁芯补偿偏磁,两者磁路反向串联,偏磁率≥95%。主铁芯用坡莫合金(μ≥30000),副铁芯用硅钢片,通过把控励磁电流使总磁动势平衡。在±10%直流偏磁下,误差变化≤,适用于直流输电系统,响应时间<50μs。互感器铁芯的运输存储防护措施。铁芯运输时用泡沫塑料定位(密度30kg/m³),每层之间垫牛皮纸,避免相互摩擦损伤涂层。存储环境需干燥(相对湿度≤60%),远离强磁场(距离≥5m),防止磁化(剩磁≤)。长期存储(超过6个月)需每月通风一次,每3个月测量一次绝缘电阻(≥100MΩ),确保性能稳定。直流互感器铁芯的抗偏磁设计。采用双铁芯结构,主铁芯测量直流,副铁芯补偿偏磁,两者磁路反向串联,偏磁率≥95%。主铁芯用坡莫合金(μ≥30000),副铁芯用硅钢片。 吉林定制互感器铁芯电话互感器铁芯的连接方式需低磁阻设计;

互感器铁芯的端子拉力测试。对铁芯引出端子施加轴向拉力(10N,持续1分钟),位移量≤,无松动、断裂现象。测试后端子与铁芯间绝缘电阻≥100MΩ(500V兆欧表),确保接线可靠性,避免振动导致的接触不良。互感器铁芯的盐雾交变测试。按GB/T标准,进行盐雾(5%NaCl,35℃,2h)→干燥(60℃,2h)→湿润(40℃,95%RH,2h)循环,共50个循环。测试后铁芯:锈蚀面积≤5%,绝缘电阻≥初始值的70%,误差变化≤1%。该测试模拟沿海潮湿气候,验证铁芯耐候性。

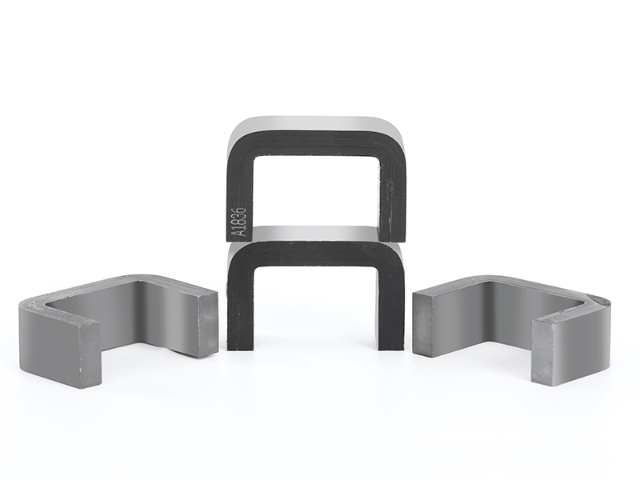

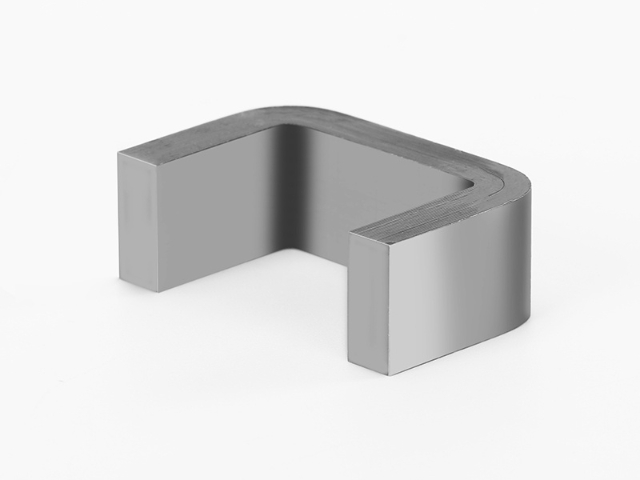

钳形互感器铁芯的开合结构设计影响测量便利性。采用铰链连接的分体式铁芯,闭合时气隙≤,通过弹簧施加5-10N的压力,保证磁路连续性,误差变化≤1%。铁芯材料选用退火态的铁镍合金,在开合10万次后,磁导率下降不超过5%。钳口处的耐磨处理采用镀铬工艺(厚度5μm),表面粗糙度Ra≤μm,减少开合磨损。这类铁芯适用于临时测量场景,重量把控在200g以内,便于手持操作,闭合时的磁阻与整体式铁芯偏差≤8%。计量用互感器铁芯的误差把控需满足精度等级。级互感器的铁芯需采用高磁感硅钢片(B8级),在额定磁通下的比总损耗≤,使误差把控在±以内。通过磁路对称设计,三相铁芯的误差不一致性≤,在20%-120%额定负载范围内,误差变化率≤负载。铁芯的退火工艺需精确把控,在850℃氮气中保温6小时,冷却速率3℃/min,确保磁性能均匀。每批次需抽取5%进行误差测试,合格后方可出厂。 互感器铁芯的性能参数需定期校验。

零序电流互感器铁芯需适应微弱信号检测。采用高磁导率的坡莫合金材料(初始磁导率μi=20000),能感应1mA以下的微弱电流,其厚度,卷绕成环形结构,磁路闭合性好,漏磁率<5%。铁芯的气隙把控在以内,通过真空退火(1100℃,氢气氛围)去除应力,使磁滞损耗降低30%。为减少外界干扰,硅钢片材料的铁芯外部包裹厚的坡莫合金隔离罩,隔离效能达60dB以上。在接地故障检测中,这类铁芯的输出信号信噪比需≥40dB,确保微弱电流信号被准确捕捉。 互感器铁芯的材料纯度影响磁导率;陕西定制互感器铁芯均价

互感器铁芯的结构强度需抗机械应力!湖北车载互感器铁芯电话

互感器铁芯的冲击耐压测试标准。施加μs雷电冲击电压(峰值为10倍额定电压),正极性3次,负极性3次,铁芯绝缘无击穿、无闪络。冲击后测量绝缘电阻(≥冲击前的90%)和误差(变化≤),确保绝缘结构在瞬时过电压下的可靠性。测试时需记录波形(波前时间、半峰值时间偏差≤30%),保证测试。互感器铁芯的硅钢片涂层附着力测试。采用划格法(划格间距1mm),用3M胶带粘贴后速度撕离,涂层脱落面积≤5%,确保叠片过程中涂层不脱落(脱落会导致片间电阻下降50%以上)。涂层耐溶剂性测试:擦拭50次,涂层无溶解、无变色,保持绝缘性能(片间电阻≥1000Ω)。 湖北车载互感器铁芯电话