- 品牌

- 明晟光普

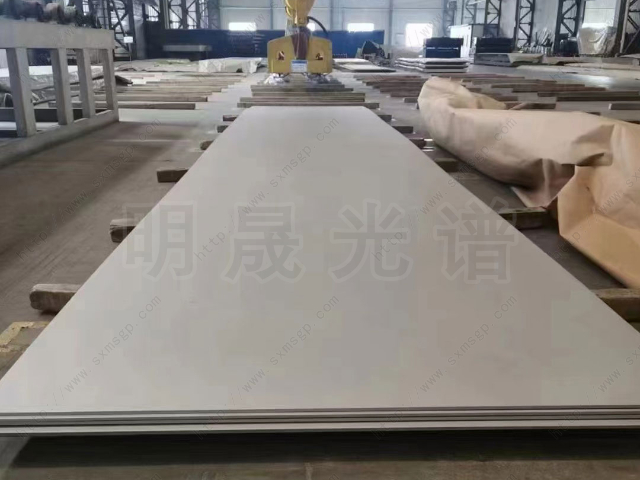

20世纪40年代,克罗尔法(镁还原四氯化钛)的发明成为钛板发展的“里程碑事件”。1948年,卢森堡科学家威廉・克罗尔成功实现克罗尔法的工业化验证,该方法通过在氩气保护下,用金属镁还原四氯化钛生成海绵钛,成本较传统方法降低80%,且能稳定生产纯度99.5%以上的海绵钛,为钛板的规模化制备奠定了原料基础。美国率先引进该技术,1950年建成全球条海绵钛生产线,随后将海绵钛通过真空自耗电弧炉熔炼制成钛锭,再经热轧、冷轧工艺加工成钛板,初步实现钛板的工业化生产。这一时期的钛板厚度公差控制在±0.5mm,表面粗糙度Ra≤3.2μm,主要应用于领域,如战斗机的发动机部件、导弹的耐高温结构件,美国F-86战斗机即采用钛板制造部分高温部件,提升了装备的性能与寿命。1955年,全球钛板年产量突破100吨,美国占据80%以上的产量,钛板产业初步形成以需求为的发展格局。在液晶显示领域,用于 TFT 阵列电极或为 ITO 透明电极提供附着层,提升显示效果。铜川钛板销售

根据不同的应用领域和性能要求,钛板分为纯钛板和钛合金板,它们在生产过程中存在一定差异。纯钛板生产时,对原材料海绵钛的纯度要求较高,一般采用纯度在 99.5% 以上的海绵钛。在熔炼过程中,主要目的是进一步提纯和铸锭,较少添加合金元素。在轧制和热处理工艺上,纯钛板相对简单,通常通过适当的热轧和冷轧工艺即可获得所需的性能和尺寸规格。钛合金板生产则更为复杂,需要根据合金成分精确控制熔炼过程中合金元素的添加量,以确保合金成分符合要求。由于不同合金元素对钛合金性能的影响不同,在锻造、轧制和热处理过程中,工艺参数的选择和控制更加严格。例如,对于高温钛合金,需要在较高温度下进行锻造和轧制,以保证合金的高温性能;在热处理时,需根据合金类型和性能要求,精确控制加热温度、保温时间和冷却速度,以获得理想的组织结构和性能,满足航空航天、化工等领域对钛合金板的特殊需求。宿迁钛板源头厂家常用于半导体芯片制造,作为铜互连的阻挡层,防止铜原子侵蚀硅芯片,保障芯片性能。

在经济全球化背景下,国际合作与交流创新为钛板产业发展带来新机遇。各国企业、科研机构通过开展联合研发项目、建立国际产业联盟、参加国际学术会议等方式,共享全球创新资源。在高纯钛板制备技术研发方面,美国、日本、中国等国家的企业与科研团队共同合作,整合各方在材料提纯、制备工艺、检测技术等方面的优势,加速了超高纯钛板(纯度≥99.999%)的研发进程,推动了该领域技术的全球突破。国际产业联盟的建立促进了全球钛板产业链的协同发展,加强了上下游企业之间的合作与交流,优化了资源配置,提升了全球钛板产业的整体竞争力。通过国际合作与交流创新,各国能够及时了解全球钛板行业的技术动态与市场趋势,吸收借鉴先进经验,为自身产业发展注入新活力。

航空航天领域对材料的“轻量化—度—耐高温”协同需求,使钛板成为关键结构件的优先材料。在飞机制造中,宽幅钛板(宽度2-3m)用于机身蒙皮、机翼主梁与发动机短舱,如波音787客机钛板用量占机身重量的15%,较传统铝合金减重20%,燃油效率提升8%;Ti-6Al-4V合金板因抗拉强度达900MPa、密度4.51g/cm³,被用于制造起落架活塞杆、机身框架,在减重的同时保障起降与飞行安全。在航天器领域,超薄钛板(厚度0.5-2mm)通过冲压成型制成太阳能电池板支架、卫星天线框架,其耐太空辐射与极端温差(-200℃至100℃)特性,可抵御微陨石撞击与热应力冲击,中国“天宫”空间站的舱外实验平台即采用钛板支撑结构。在火箭发动机中,Ti-1100合金板(含铝、锡、锆元素)可在600℃高温下长期工作,用于制造高压涡轮叶片,耐受高温燃气冲刷,确保发动机推力稳定,SpaceX猎鹰九号火箭发动机即采用该类型钛板部件。采用专业防护包装,确保运输途中钛板不受碰撞、划伤,安全送达客户手中。

化工与海洋工程的强腐蚀环境,使钛板成为理想的防腐材料,主要应用于反应设备、输送管道与海洋结构。在化工领域,纯钛板(TA2、TA9)用于制应釜内衬、换热器、搅拌器,可抵御浓硝酸、硫酸、盐酸等强腐蚀介质,如在氯碱工业中,钛板换热器用于电解槽冷却,使用寿命达15年,较不锈钢换热器(3-5年)延长3倍;精细化工的酸性物料反应釜采用Ti-Pd合金板内衬,在沸腾的5%盐酸中仍能稳定工作,确保化学反应安全进行。在海洋工程领域,钛板用于offshore钻井平台的井口装置、海水冷却管道,耐海水腐蚀性能(在3.5%氯化钠溶液中腐蚀速率≤0.001mm/年)使其无需频繁维护,挪威国家石油公司的深海钻井平台采用钛板部件,使用寿命达25年;海水淡化设备的反渗透膜支撑结构采用钛板,抵御海水与化学清洗剂侵蚀,提升设备运行稳定性,中国“海水稻”项目的灌溉管道即采用钛板制造,解决传统金属管道腐蚀问题。智能手表表壳镀钛,使其更耐磨、耐腐蚀,外观更时尚。铜川钛板销售

家居装饰品镀钛,增添装饰效果与质感。铜川钛板销售

热处理对钛板微观结构与性能的优化起着关键作用,传统热处理工艺难以实现对钛板性能的精细调控。创新的多阶段热处理工艺应运而生,该工艺根据钛板的成分与预期性能目标,将热处理过程分为多个阶段,每个阶段设定不同的温度、保温时间与冷却速率。对于纯钛板,首先在较高温度(如850℃-950℃)下进行再结晶退火,使晶粒充分再结晶,消除加工硬化;随后快速冷却至特定温度区间(700℃-800℃)并保温,促进晶粒均匀化生长;缓慢冷却至室温,稳定微观结构。通过这种多阶段热处理,可将纯钛板的晶粒尺寸细化至5-10μm,且分布均匀,显著提高其强度与韧性。同时,借助热模拟技术与有限元分析软件,能够对热处理过程进行精确模拟,钛板微观结构与性能变化,为优化热处理工艺参数提供科学依据,实现对钛板性能的精细定制,满足不同应用场景对钛板性能的多样化需求。铜川钛板销售

- 徐州哪里有钛板一公斤多少钱 2026-02-11

- 德阳哪里有钛板源头供货商 2026-02-07

- 铜川钛板销售 2026-01-30

- 山东钛板源头厂家 2026-01-25

- 景德镇哪里有钛板供应商 2026-01-22

- 盐城哪里有钛板多少钱一公斤 2026-01-20

- 宁波钛板一公斤多少钱 2026-01-17

- 宝鸡哪里有钛板货源源头厂家 2026-01-14

- 汕尾钛板供应 2026-01-11

- 白银钛板货源源头厂家 2026-01-09

- 乐山哪里有钛板源头供货商 2026-01-06

- 青海钛板厂家直销 2026-01-05