- 品牌

- 工研

- 型号

- 齐全

- 厂家

- 成都工具研究所有限公司

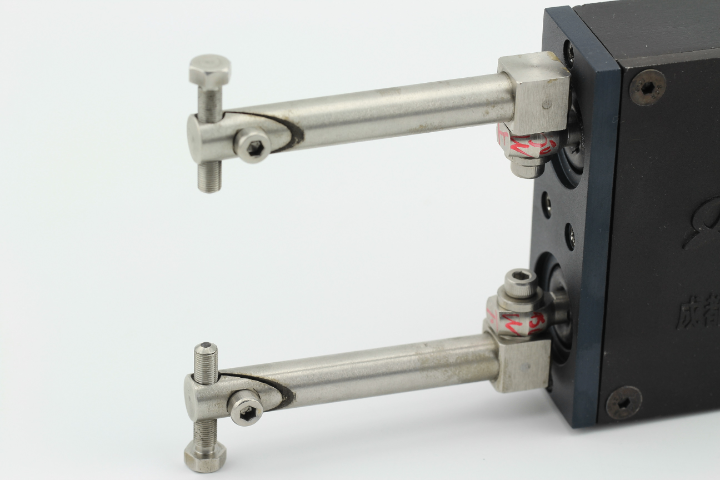

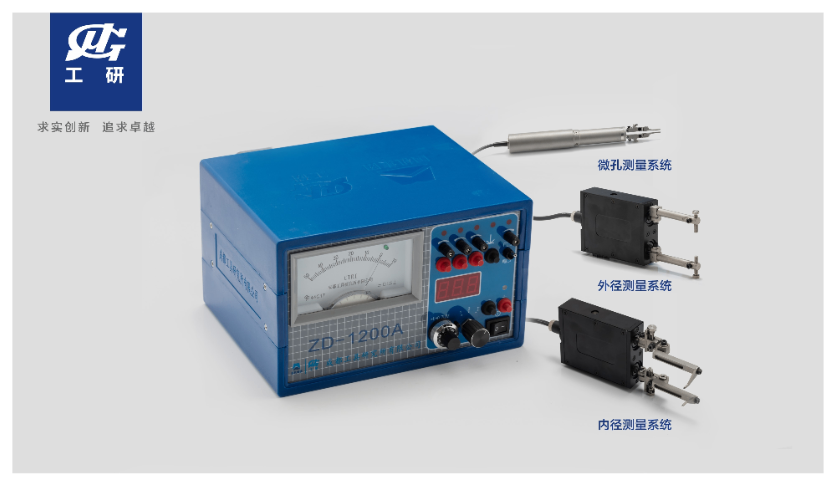

外圆磨加工主动测量仪可增强长径比工件的加工稳定性。长径比较大的轴类零件外圆磨削时,易因刚性不足产生弯曲变形和振动,影响加工精度,传统加工方式难以实时抑制这类问题。主动测量仪通过沿工件长度方向布置的多个传感器,同步监测不同截面的直径变化和径向跳动,建立工件变形动态模型,当检测到某一区域变形量超过阈值时,自动调整支撑装置的压力、砂轮磨削位置和冷却液流量,通过多点协同控制抵消弯曲变形趋势。这种动态稳定能力可有效减少长径比工件的磨削振动和变形,避免因刚性问题导致的外圆锥度、腰鼓形等缺陷,确保工件全长范围内的尺寸一致性,提升复杂形状外圆的加工质量。磨加工主动测量仪能够在工件加工接近完成时发出预警,提醒操作人员关注后续工序。成都内孔磨加工主动测量系统供应商推荐

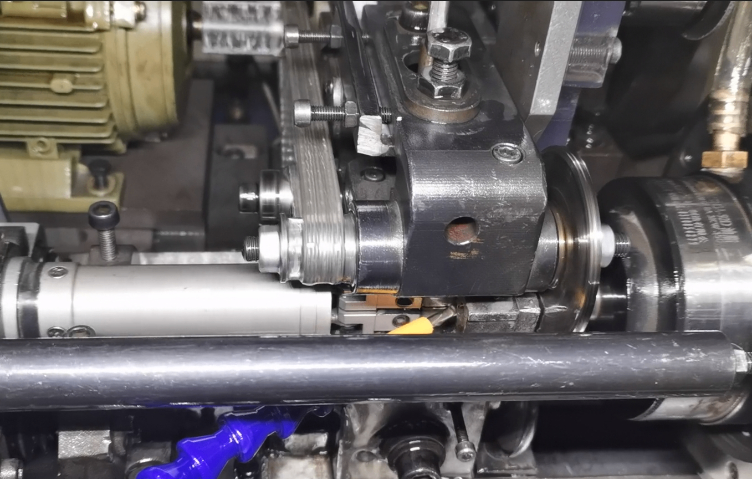

曲轴磨加工主动测量仪有助于增强曲轴加工过程的稳定性。曲轴材料硬度高、磨削过程易受砂轮磨损、冷却液分布不均等因素影响,导致加工过程不稳定。主动测量仪通过连续记录磨削参数与尺寸变化的关系,建立动态模型,当检测到尺寸变化速率异常时,自动调整砂轮进给速度或补充冷却液,抵消干扰因素的影响。这种实时调控能力维持了磨削过程的稳定,避免因突发状况导致的轴颈烧伤、裂纹等缺陷,减少不合格品产生,同时延长砂轮使用寿命,降低加工过程的波动风险,提升生产过程的可控性。山东主动量仪报价磨加工主动测量仪的响应速度直接影响调整的及时性,进而关系到加工效率的高低。

轴承磨加工主动测量仪能保障轴承滚道尺寸的高度一致性。轴承滚道的尺寸精度直接影响轴承的装配性能和使用寿命,传统磨削加工中,因砂轮磨损、工件装夹偏差等因素,易导致滚道尺寸出现离散。轴承磨主动测量仪可实时监测滚道的曲率半径、沟径等关键尺寸,将数据实时反馈至磨削系统,通过动态调整砂轮进给量和位置,确保每一个轴承滚道的尺寸都严格控制在极小的公差范围内。这种精确控制能力消除了批次内和批次间的尺寸差异,保证了轴承与轴、座圈的配合精度,避免因滚道尺寸不一致导致的装配过紧或过松,减少轴承运转时的振动和噪音,为轴承的稳定运行提供基础保障,提升轴承整体的质量可靠性。

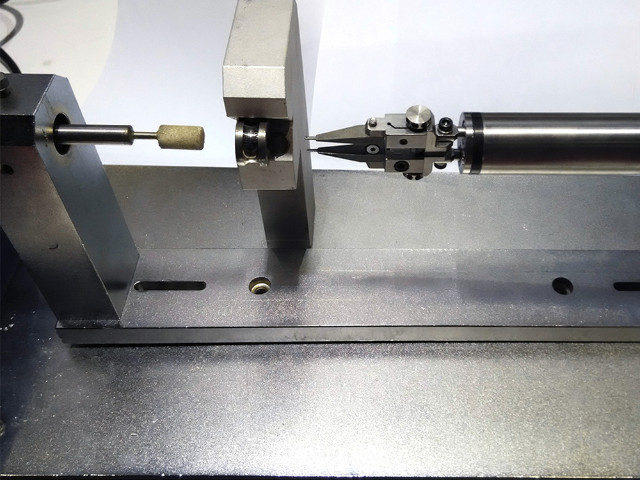

内孔磨加工主动测量仪能减少内孔加工的辅助时间。内孔加工的辅助时间包括测量准备、参数调整、工件找正等,传统方式这些环节耗时较长,影响加工效率。内孔磨主动测量仪通过自动化找正功能,可快速识别内孔初始位置并定位测量基准,减少人工找正时间;同时,其预设的加工参数库能根据内孔尺寸自动调用对应参数,无需人工反复调试。这种辅助时间的缩短使有效磨削时间占比提升,单位时间内的加工件数增加,明显提高了内孔加工的整体效率,降低了单件产品的时间成本,适应批量生产对效率的要求。磨加工主动测量仪的可靠性是保证批量加工一致性的重要前提。

磨加工主动测量仪有助于优化生产节拍的均衡性。生产线中各工序的节拍不一致会导致生产瓶颈,影响整体效率,磨削工序因加工时间波动易成为瓶颈。主动测量仪通过精确控制磨削尺寸,可将每个工件的加工时间控制在预设范围内,减少因尺寸偏差导致的返工或延长加工时间的情况,使磨削工序的节拍保持稳定。这种均衡的生产节拍能与前后工序更好地衔接,避免出现工件堆积或设备闲置的现象,提升整个生产线的流转效率,实现产能的至大化利用,减少因工序不平衡造成的资源浪费。磨加工主动测量仪的校准工具需经过严格检定,以保证校准结果的准确性。广州磨加工主动测量系统批发

磨加工主动测量仪的测量结果是判断工件是否达到加工要求的重要依据之一。成都内孔磨加工主动测量系统供应商推荐

内孔磨加工主动测量仪可提高内孔加工的自动化水平。传统内孔磨削依赖人工频繁测量和调整,自动化程度低,影响生产效率。内孔磨主动测量仪与磨削设备的控制系统深度集成,实现从测量、数据分析到参数调整的全流程自动化,无需人工干预即可完成内孔的精确加工。这种自动化能力减少了人为操作误差,提升了单班产量,同时使操作人员可同时监管多台设备,提高人力资源利用率。此外,自动化加工数据可自动存储,为生产追溯和工艺优化提供数据支持,推动内孔加工向智能化、无人化方向发展,适应现代制造业的自动化生产需求。成都内孔磨加工主动测量系统供应商推荐

- 深圳前插主动量仪 2026-02-01

- 苏州凸轮轴磨加工主动测量系统 2026-01-31

- 成都高精度主动量仪采购 2026-01-31

- 外圆主动量仪费用 2026-01-30

- 成都在线主动量仪供应商 2026-01-30

- 长春凸轮轴磨加工主动测量系统 2026-01-29

- 深圳内孔主动测量仪 2026-01-29

- 山东轴承主动测量仪 2026-01-29

- 深圳磨加工主动量仪多少钱 2026-01-29

- 四川在线主动测量仪供应 2026-01-28

- 江苏磨加工主动量仪多少钱 2026-01-28

- 广州磨加工主动测量系统批发 2026-01-28