- 品牌

- 杭州百和利

- 型号

- ABS/PC/PE/ASA

- 长度

- 3

- 最大幅宽

- 2m

- 产地

- 杭州

- 厂家

- 杭州百和利新材料有限公司

- 颜色

- 颜色可定制

- 厚度

- 2mm至10mm

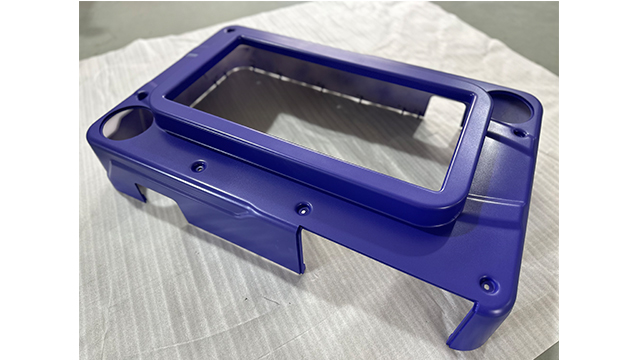

塑料外壳定制加工的模具开发环节,是决定产品成型质量与生产效率的**前提。模具设计阶段会引入 CAE 仿真软件(如 Moldflow)模拟塑料流动路径,提前识别缩水、气纹、熔接线等潜在问题,通过优化浇口位置、排气系统与冷却水路设计,从源头降低生产风险。同时建立标准化模块库,将常用模架、滑块、顶出系统等部件模块化,可使模具开发周期缩短 30%-50%,某消费电子外壳定制项目就通过该方式将设计周期从 15 天压缩至 7 天。模具制造采用高精度加工设备,试模阶段执行 “低压慢速→高压快速” 的分阶段调试策略,结合实时数据监控系统采集螺杆转速、料筒温度等参数,确保模具精度与成型稳定性,为后续批量生产奠定坚实基础。塑料外壳定制加工能提供个性化设计,满足特定市场需求。安徽认可塑料外壳定制加工费用

塑料外壳定制加工的智能化生产水平持续提升,赋能高效精细定制。生产车间引入自动化注塑生产线,搭配机械臂完成产品取放、修剪浇口等工序,不仅提高生产效率,还减少人工操作带来的误差。通过在注塑机关键部位安装传感器,实时监控注射速度、保压压力等参数并生成波动曲线,一旦发现异常立即预警调整,某案例中就通过数据监控解决了料温波动导致的色差问题,使良率从 78% 提升至 92%。同时搭建生产管理系统,实现订单进度、物料消耗、设备状态的实时可视化管理,支持柔性生产模式,既能高效完成大批量标准化订单,也能灵活应对小批量、多批次的定制需求,实现生产资源的比较好配置。重庆塑料外壳定制加工工厂直销定制化外壳提升了产品的视觉吸引力和品牌形象。

塑料外壳定制加工的模具维护与寿命优化体系逐步成熟,降低长期合作成本。制定预防性维护计划,根据模具使用次数、加工材质等参数,定期进行清洁、润滑、配件更换,某高磨损模具通过 “每 5 万模次更换型芯” 的方案,使用寿命从 20 万模次延长至 35 万模次。建立模具档案,记录模具设计参数、维修历史、使用状态等信息,便于精细把控维护节点。同时采用轻量化设计理念,通过拓扑优化减少模具重量,某大型盖板模具减重 15% 后,单模次能耗降低 12%。对于长期合作客户,提供模具寄存与定期保养服务,确保模具随时处于良好状态,缩短再次定制的生产周期,降低客户的模具管理成本。

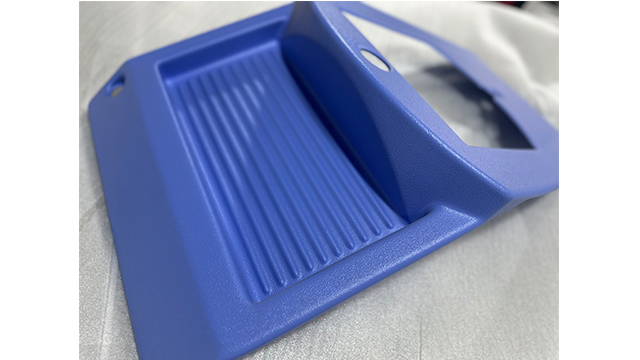

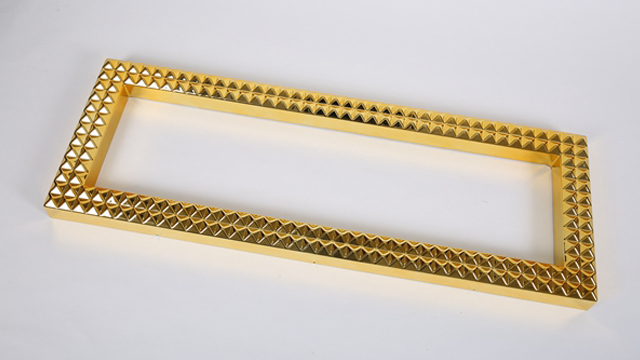

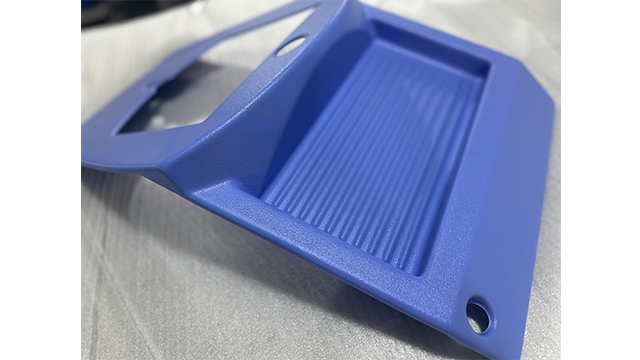

塑料外壳定制加工是现代制造业中一种重要的生产方式,广泛应用于电子设备、家用电器、仪器仪表等多个领域。这一加工过程涉及从设计、材料选择到**终成型的多个环节,旨在根据客户的特定需求生产出高质量的塑料外壳。首先,在定制加工的初期阶段,与客户进行深入沟通至关重要。通过了解客户的需求,包括外壳的形状、功能、尺寸、材料和颜色等,可以确保**终产品符合市场和用户的期望。在材料选择方面,常用的塑料材料包括聚丙烯(PP)、聚碳酸酯(PC)、聚氯乙烯(PVC)等。每种材料都有其独特的性能,例如,聚碳酸酯具有优异的耐冲击性和透明性,而聚丙烯则以轻质和耐化学性著称。客户可以根据产品的具体应用环境和性能要求,选择合适的材料,以确保外壳的质量和功能。模具制作是塑料外壳定制加工中至关重要的一步。高精度的模具能够确保外壳的形状和尺寸精确,进而影响后续的生产效率和产品质量。在模具制作完成后,采用注塑、吹塑或吸塑等工艺将塑料材料加工成型。注塑工艺适用于生产复杂形状的外壳,而吸塑工艺则更适合薄壁和大面积的产品。完成成型后,塑料外壳可能需要进行后处理,比如表面喷涂、印刷或贴膜等,以提升外观效果和功能特性,如防滑、耐磨和美观等。 塑料外壳定制加工可以提供个性化解决方案,满足不同客户需求。

塑料外壳定制加工是一种应对市场需求变化而发展起来的制造工艺,广泛应用于电子产品、医疗设备、家用电器等行业。随着消费者对产品个性化和多样化的追求不断提升,传统的标准化产品已无法满足市场的多样性需求,定制化的塑料外壳因此受到越来越多企业的重视。在这一过程中,首先需要与客户进行深入交流,了解其具体需求,包括外壳的形状、尺寸、颜色、材料和功能等。这一阶段的沟通为后续设计和生产奠定了基础,确保**终产品能够满足客户的期望和使用要求。在材料选择方面,塑料外壳常用的材料有聚丙烯(PP)、聚氯乙烯(PVC)、聚碳酸酯(PC)等。不同材料的特性各不相同,能够应对不同的应用环境。例如,聚碳酸酯因其优良的透明度和耐冲击性,适合用于需要**度保护的电子元件外壳,而聚丙烯因其轻便和耐化学性,广泛应用于各种家电产品中。一旦确定材料,模具的设计与制造成为关键环节,精密的模具不仅能确保外壳的形状和尺寸准确,还能提高生产效率和产品的一致性。在生产过程中,塑料外壳的成型技术通常包括注塑、吸塑和热成型等。注塑工艺适合用于复杂形状的外壳,能够实现高效的批量生产,而吸塑工艺则更适合薄壁制品的快速制造,灵活性更高。 个性化设计增强用户体验,提高客户满意度和忠诚度。北京塑料外壳定制加工厂家

环保材料的应用符合可持续发展趋势,符合消费者期望。安徽认可塑料外壳定制加工费用

塑料外壳定制加工是现代制造业中一种重要的技术,广泛应用于电子产品、家电、医疗设备等多个行业。随着市场对个性化和***产品需求的不断增加,定制化的塑料外壳逐渐成为企业提升竞争力的关键因素。在这一过程中,首先需与客户进行深入的沟通,了解他们的具体需求,包括外壳的外观设计、尺寸、材料、颜色及功能性要求等。这一环节的有效沟通为后续的设计和生产提供了明确的方向,确保**终产品能够精细地符合客户的期望。在材料选择方面,塑料外壳通常使用聚丙烯(PP)、聚碳酸酯(PC)、聚氯乙烯(PVC)等材料。这些材料各具特色,适用于不同的应用场景。例如,聚碳酸酯由于其优异的透明性和耐冲击性,适合用于保护内部元件的外壳,而聚丙烯则因其轻质、耐化学腐蚀的特性,广泛应用于家用电器和日常用品中。确定材料后,模具的设计与制造至关重要,精密的模具不仅能够确保外壳的形状和尺寸的准确性,还能提升生产效率,降低生产成本。在生产工艺方面,塑料外壳的成型通常采用注塑、吸塑或热成型等技术。注塑工艺适合于复杂形状的外壳,能够实现高效的批量生产,而吸塑工艺则在薄壁制品的快速制造中展现出更高的灵活性。成型完成后,外壳往往需要经过后处理步骤。 安徽认可塑料外壳定制加工费用

- 湖南加工塑料外壳定制加工定制厂家 2026-01-16

- 山东定制塑料外壳定制加工联系人 2026-01-16

- 河南加工塑料外壳定制加工按需定制 2026-01-16

- 重庆PC塑料外壳定制加工按需定制 2026-01-16

- 江西透明塑料外壳定制加工供应商家 2026-01-16

- 北京PE塑料外壳定制加工大概费用 2026-01-16

- 安徽厚片吸塑塑料外壳定制加工大概多少钱 2026-01-16

- 广东产地塑料外壳定制加工费用 2026-01-16

- 安徽吸塑加工塑料外壳定制加工隔音吗 2026-01-16

- 浙江厚片吸塑塑料外壳定制加工联系人 2026-01-16

- 上海全过程塑料外壳定制加工费用是多少 2026-01-16

- 山东购买塑料外壳定制加工一般多少钱 2026-01-16