无机复合材料具有耐高温、耐腐蚀、较强度等特性,普遍应用于化工、电力等行业。无机复合材料脱模剂需要与这些特性相适配,以满足生产需求。在高温环境下,无机复合材料脱模剂要保持良好的化学稳定性和热稳定性,不会分解或挥发,从而持续发挥隔离作用。例如,在一些高温反应釜的内衬生产中,使用合适的无机复合材料脱模剂可以在高温成型过程中确保内衬与模具顺利分离,同时不会影响内衬的耐高温性能。此外,无机复合材料通常具有较高的硬度,脱模剂要具备足够的润滑性,以减少脱模时的摩擦力,预防模具和产品受损。通过不断优化配方,无机复合材料脱模剂能够更好地适应无机复合材料的生产要求,提高产品的质量和生产效率。高温脱模剂需预先高温预处理模具,增强附着效果。苏州分散复合材料脱模剂怎么用

复合材料的成型方法多种多样,包括手糊成型、喷射成型、缠绕成型等。复合材料脱模剂具有一定的通用性,能够适应不同的成型方法。无论是哪种成型方法,脱模剂的基本作用都是形成隔离层,预防复合材料与模具粘连。例如,在手糊成型中,脱模剂可以均匀涂抹在模具表面,使手糊的复合材料层能够顺利脱模;在缠绕成型中,脱模剂能够保证缠绕在芯模上的复合材料在固化后轻松脱离。这种通用性使得复合材料脱模剂在不同的生产场景中都能发挥重要作用,为复合材料的多样化生产提供了便利条件。成都航空复合材料脱模剂使用方法高温脱模剂需避免与铜等金属接触,预防催化分解失效。

随着环保法规的日益严格,复合材料行业对脱模剂的环保性能提出更高要求。环保脱模剂多采用水性体系或生物基原料,卓著减少VOC排放,减少对大气与水体的污染。其配方中避免使用苯、甲苯等有害溶剂,改用丙二醇、乙醇等低毒替代品。此外,环保脱模剂需具备良好的生物降解性,使用后的废液可通过自然分解或简单处理达到排放标准。部分产品还通过优化配方提升了脱模效率,减少了使用量,进一步减少了环境负荷。对于出口型企业,选择符合欧盟REACH或美国EPA标准的环保脱模剂,可避免贸易壁垒,提升市场竞争力。

随着复合材料技术的不断发展,新型复合材料脱模剂也不断涌现。这些新型脱模剂具有许多创新特性,为复合材料的生产带来了新的机遇。例如,一些新型脱模剂采用了纳米技术,将纳米粒子均匀分散在脱模剂中。纳米粒子具有独特的物理和化学性质,能够增强脱模剂与模具表面的附着力,形成更加牢固的隔离膜。同时,纳米粒子还可以改善脱模剂的润滑性能,进一步减少复合材料与模具之间的摩擦力。另外,还有一些新型脱模剂具有自修复功能,在脱模过程中如果隔离膜受到轻微损伤,它能够自动修复,保证脱模效果的稳定性。这些创新特性使得新型复合材料脱模剂能够更好地满足现代复合材料生产的高要求,推动复合材料行业向更高水平发展。环保脱模剂以低毒溶剂为主,减少对生产环境的污染。

体育用品制造行业对产品的质量和性能有着较高的要求,复合材料脱模剂在其中具有重要的应用价值。例如,在制作高尔夫球杆、网球拍、滑雪板等体育用品时,需要使用复合材料进行成型。复合材料脱模剂能够在模具表面形成一层细腻的脱模层,使得制作出来的体育用品表面光滑,手感舒适。同时,它还能保证体育用品的尺寸精度和形状稳定性,提高产品的性能。此外,复合材料脱模剂的使用可以提高模具的周转次数,减少生产成本,使得体育用品制造商能够以更合理的价格生产出高质量的产品,满足消费者对体育用品的需求,推动体育用品行业的发展。航空脱模剂需通过低温测试,确保在极端环境下仍有效。贵州模压复合材料脱模剂生产厂

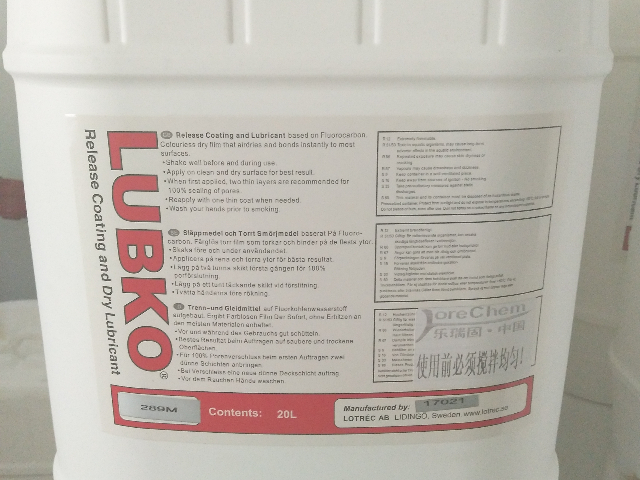

小型复合材料脱模剂采用气雾罐包装,便于精确喷涂复杂模具。苏州分散复合材料脱模剂怎么用

航空领域对材料的要求极为严苛,航空复合材料脱模剂在飞机制造过程中发挥着关键作用。飞机的机身、机翼等部件多采用复合材料制成,这些部件的成型需要在特定的模具中进行。航空复合材料脱模剂具有优异的润滑性和脱模性,能够在高温、高压的成型条件下,确保复合材料与模具顺利分离。在飞机制造过程中,任何一个小的瑕疵都可能影响飞行安全,而使用合适的脱模剂可以避免因脱模困难导致的部件表面损伤。此外,航空复合材料脱模剂还需具备良好的环保性能,以符合航空行业严格的环保标准。它不会对复合材料的性能产生负面影响,保证了飞机部件的质量和可靠性,为航空事业的安全发展奠定了基础。苏州分散复合材料脱模剂怎么用