电流互感器铁芯的材料选择需兼顾磁导率与饱和特性。在50Hz工频下,冷轧取向硅钢片的磁导率可达8000-10000,能满足大多数计量场景需求,其饱和磁感应强度约,在短路电流冲击时不易饱和。对于需要测量大电流的互感器,会选用厚的硅钢片,叠片系数把控在以上,减少磁路气隙。表面绝缘涂层采用半有机绝缘膜,厚度μm,在100℃以下能保持稳定的绝缘性能,避免片间短路产生涡流。这类铁芯多为环形结构,内径与外径比把控在,使磁场分布更均匀,误差把控在允许范围内。 互感器铁芯的磁隔离可减少外界干扰!辽宁交通运输互感器铁芯供应商

高原风电用变压器铁芯的低气压适应设计很重要。针对海拔4000米以上的低气压环境(大气压力约60kPa),铁芯绝缘距离比平原设计增加30%,具体为:铁芯柱与线圈间距离≥80mm,铁轭与线圈端距≥65mm,降低电晕放电。硅钢片表面涂覆耐电晕绝缘漆,厚度30μm,在10kV/mm场强下无局部放电现象,且经1000小时耐电晕试验后,介质损耗增量<。夹件采用20mm厚Q355ND低合金高强度钢,经-40℃冲击试验合格,确保在高原强紫外线照射下的结构稳定性。为应对昼夜温差大的特点(日温差可达30℃),铁芯与油箱之间垫5mm厚硅橡胶垫(邵氏硬度50),其线膨胀系数×10⁻⁴/℃,可缓冲温度变化产生的应力。需通过低气压试验(模拟海拔5000米),在倍额定电压下持续1小时,铁芯无电晕、无击穿,局部放电量<10pC,满足高原风电并网要求。 中国澳门定制互感器铁芯价格互感器铁芯的叠片材质需均匀一致;

互感器铁芯的密封胶固化测试。密封胶(硅橡胶)在25℃、50%RH环境下固化24小时,邵氏硬度应达40±5,拉伸强度≥2MPa,断裂伸长率≥200%。固化后进行浸水测试(24小时),体积变化率≤5%,确保长期密封效果(防水等级IP67)。互感器铁芯的频率响应分析。在10Hz-1MHz频率范围内,测量铁芯的传递函数(输出电压/输入电压),共振峰幅值应≤20dB,带宽内衰减≤3dB。频率响应异常(如共振峰偏移)可能是铁芯松动或绝缘老化,需解体检查。

干式互感器铁芯的通风散热结构设计。铁芯周围设置轴向通风道(数量4-6个,宽度10mm),配合顶部风扇(风量100m³/h),形成风冷,在额定负载下温升≤50K。通风道内不得有遮挡物,风速分布偏差≤10%,确保各部位散热均匀(温差≤5K)。通风结构需通过流体模仿优化,避免形成涡流死角。互感器铁芯的绝缘老化加速试验。在130℃烘箱中放置1000小时(相当于常温下10年),测试绝缘材料的拉伸强度保持率(≥70%)和介损因数(≤初始值的2倍)。铁芯的误差变化≤1%,绝缘电阻≥50MΩ(2500V兆欧表)。加速老化试验能速度评估铁芯的使用寿命,为维护周期提供依据。 互感器铁芯的出厂检验包含比值差测试!

互感器铁芯的局部放电位置测试。采用脉冲电流法结合超声波位置,局部放电量>10pC时,位置误差≤5mm。常见放电位置:铁芯接缝(气隙过大)、绝缘缺陷(杂质、气泡)、接地不良(多点接地)。位置后需针对性修复(如重新叠装、更换绝缘),使放电量≤5pC。互感器铁芯的热态误差测试。在额定电流下加热铁芯至70℃(环境温度25℃),测量误差变化应≤,且随温度稳定后保持稳定(1小时内变化≤)。热态测试模拟实际运行工况,比常温测试更能反映铁芯真实性能。 互感器铁芯的涡流路径需设计阻断;四川新能源汽车互感器铁芯厂家现货

互感器铁芯的叠压系数影响磁性能?辽宁交通运输互感器铁芯供应商

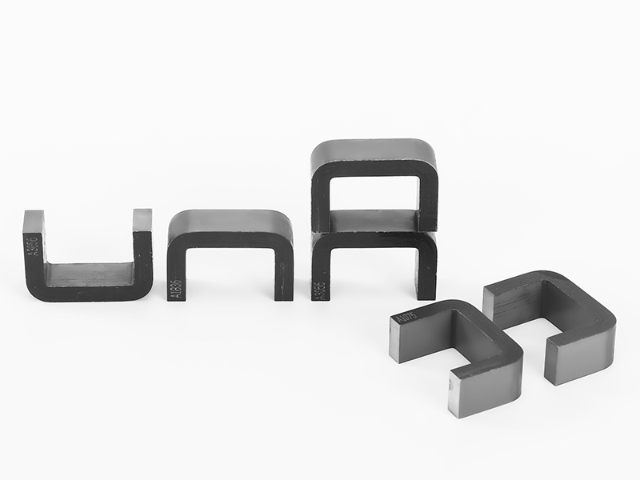

新能源汽车互感器铁芯的轻量化设计。采用超薄纳米晶合金带材(厚度),铁芯材料卷绕成C型铁芯,重量比传统硅钢片铁芯减轻40%,体积缩小至30cm³以内。铁芯与PCB板直接焊接(焊点直径,抗拉强度≥5N),并且逐步减少连接件重量。材料选用铁基纳米晶(Fe₇₈Si₁₃B₉)较好的用材,磁导率≥10⁵,在10kHz时损耗≤,并且满足车载高频工况需求。产品的安装位置需在距电机≥150mm,通过磁隔离(坡莫合金)降低电磁干扰,且是误差变化≤。 辽宁交通运输互感器铁芯供应商