- 品牌

- 不限

- 型号

- 齐全

功能母粒产业形成多层次协作模式。技术研发端:与科莱恩等助剂商共建协效体系(如磷氮摩尔比1:3.2);同SABIC开发定制载体(高流动PC熔指40g/10min)。应用端联合创新:汽车主机厂合作开发低VOC内饰母粒(醛类释放量<5μg/m³);与回收企业建立再回收料数据库(含6类老化指标)。服务模式创新:云端配方库(存储8万组方案)支持在线配色;48小时快速打样系统覆盖90%标准需求。行业数据显示:协同开发使新产品上市周期缩短约40%,客户定制成本降低20%-30%。高级制品生产里,功能母粒在塑料制品生产中的应用价值是保障品质稳定。食品级包装抗静电母粒作用

汽车产业轻量化趋势下,功能母粒成为平衡材料性能与目标的关键媒介。在玻纤增强聚丙烯(GFPP)体系中,界面相容母粒(如PP-g-MAH)使玻纤分散度提升40%,抗冲击强度达65kJ/m²的同时实现部件减薄15%-20%;针对内饰件VOC释放难题,分子筛吸附母粒将醛类物质含量降至<5μg/g(国标限值50μg/g);发动机周边部件采用耐温母粒(添加0.8%纳米氧化铈),使PA66热变形温度(HDT)从70℃提升至210℃。新能源车电池包壳体通过阻燃导热复合母粒(氮化硼+无卤阻燃剂),在1.5mm厚度下达成UL94 V-0级阻燃与1.6W/(m·K)导热系数。某车型前端模块应用功能母粒方案后,单件减1.8kg且通过-40℃冷冲击测试,年降本超千万元。阻燃型疏水母粒储存条件通过微胶囊技术,功能性色母粒让普通塑料同时具备、导电等特殊性能。

镭雕技术在食品包装领域的应用为产品追溯和品牌保护提供了重要手段,食品包装镭雕母粒作为实现这一功能的关键材料备受关注。该产品在配方设计时充分考虑了激光雕刻的物理化学过程,通过添加对特定波长激光敏感的组分,实现了清晰稳定的雕刻效果。激光能量的吸收和转化是镭雕过程的关键,产品中的感光组分能够高效吸收激光能量并转化为热能,引发局部的化学或物理变化。雕刻对比度是衡量效果的重要指标,通过精确控制添加剂类型和含量,实现了高对比度的雕刻图案。食品安全要求决定了产品必须采用食品级原料,所有组分都经过严格的安全性评估,确保不会对食品造成污染。雕刻深度的控制通过载体特性调节实现,既要保证图案清晰又要避免过度雕刻导致的包装破损。激光功率的适应性范围较宽,能够适应不同功率的镭雕设备。产品稳定性确保了批次间雕刻效果的一致性,为大规模生产应用提供了可靠保障。

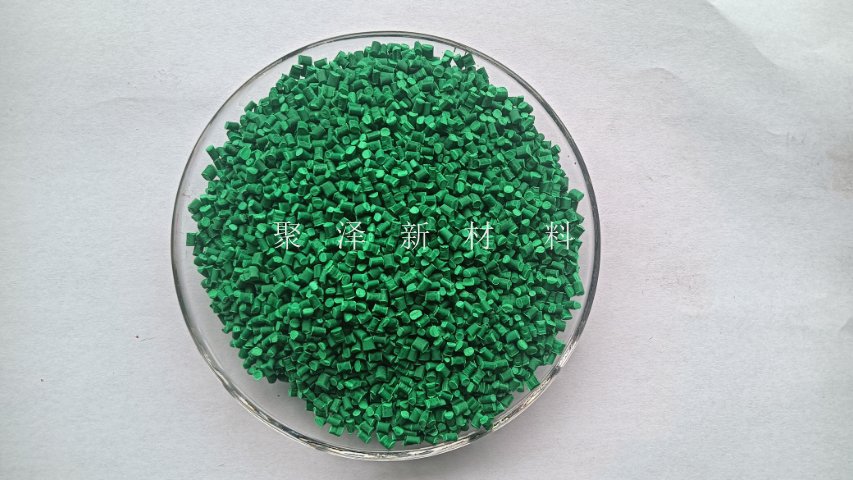

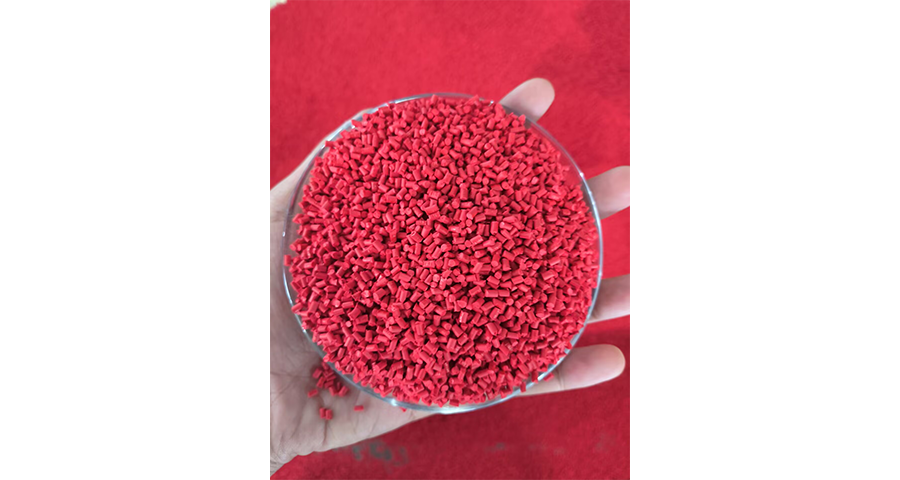

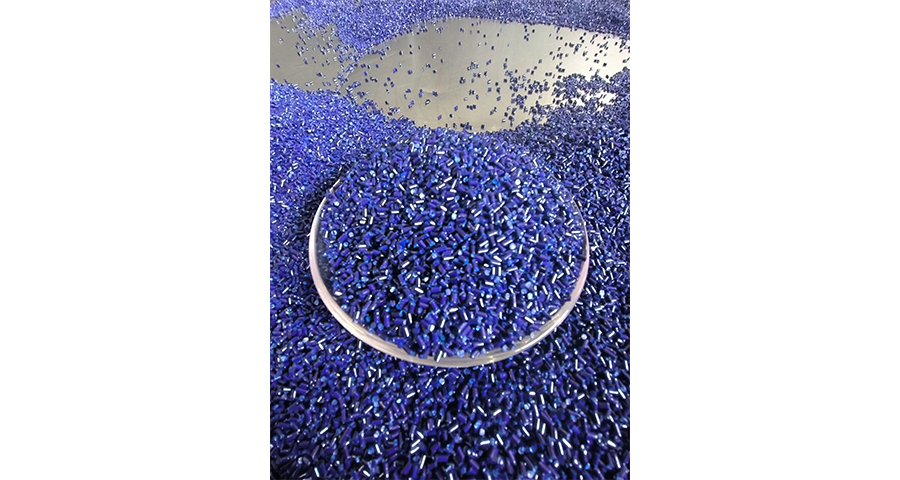

功能母粒,又称色母粒的功能化升级形态,是以聚合物树脂为基体,通过高比例、高均匀度负载各类功能性添加剂(如耐久剂、阻燃剂、抗电剂、增韧剂等)制成的浓缩体。其主要价值在于将难以直接均匀分散或需精细计量的微量功能助剂,转化为易于塑料加工体系接纳的标准化“功能模块”。这种设计克服了传统粉体添加剂易飞散、混合不均、计量困难等弊端,成为现代高分子材料改性不可或缺的载体技术。通过功能母粒,复杂的材料性能提升工程被大幅简化为精细的物理添加过程,成功提升生产效率和制品性能稳定性。薄膜生产想省成本,薄膜消光母粒厂家直销能减少中间环节,性价比高。

家用电器面板在使用过程中容易产生静电积累,不仅影响美观还可能造成安全隐患,家电面板抗静电母粒专门针对这一问题提供解决方案。该产品在设计时充分考虑了家电行业的特殊要求,包括良好的表面光泽度、优异的耐候性和稳定的尺寸精度。抗静电添加剂在载体中均匀分散,确保面板表面形成连续的导电网络,有效消散静电荷。家电面板通常需要承受频繁的擦拭清洁,抗静电母粒赋予材料持久的抗静电性能,不会因清洁而失效。产品的热稳定性经过优化,能够适应注塑成型的高温条件,避免添加剂分解影响性能。色彩稳定性是家电面板的重要指标,该母粒不会对基础色彩造成干扰,保持面板的美观外表。电气安全性能符合家电行业标准,不会对家电的正常工作产生电磁干扰。加工便利性使得家电制造企业能够轻松集成到现有生产工艺中,无需调整设备参数即可获得理想的抗静电效果。色母粒技术正在重新定义塑料制品价值,使其从功能载体升级为品牌视觉资产。苏州抗污疏水母粒耐候性

色母粒技术,让塑料制品色彩更均匀、更持久。食品级包装抗静电母粒作用

相比传统的粉状添加剂,功能母粒在实际应用中展现出明显的操作便利性。企业在生产过程中无需复杂的预混设备和繁琐的计量程序,只需按照推荐比例将功能母粒直接投入加工设备即可。这种简化的操作流程大幅减少了生产准备时间,降低了操作人员的技能要求。功能母粒的颗粒状形态具有良好的流动性,可以通过自动化投料系统精确计量,减少了人工操作的误差。在储存方面,颗粒状产品不易产生粉尘飞扬,改善了车间环境,降低了职业健康风险。同时,功能母粒的包装密封性能优良,有效防止了添加剂在储存期间的氧化变质。这些便捷性特点使得塑料加工企业能够更高效地组织生产,提升整体运营效率,特别适合现代化工厂的自动化生产需求。食品级包装抗静电母粒作用

- 苏州插座用阻燃母粒耐候性 2025-12-31

- 建筑材料阻燃母粒耐候性 2025-12-31

- 苏州农业大棚用疏水母粒主要成分 2025-12-31

- 江苏食品包装镭雕母粒怎么选 2025-12-30

- 江苏阻燃母粒价格 2025-12-30

- 江苏阻燃型疏水母粒作用 2025-12-29

- 导电型镭雕母粒供应商 2025-12-28

- 江苏吹膜消光母粒价格 2025-12-28

- 建筑材料阻燃母粒厂家直销 2025-12-28

- 苏州塑料消光母粒效果 2025-12-27

- 苏州低成本抗静电母粒 2025-12-27

- 防伪塑胶件镭雕母粒代工 2025-12-25