- 品牌

- 德远管业

- 型号

- 齐全

- 材质

- 齐全

- 通径类型

- 齐全

- 连接形式

- 齐全

- 角度

- 齐全

- 加工定制

- 是

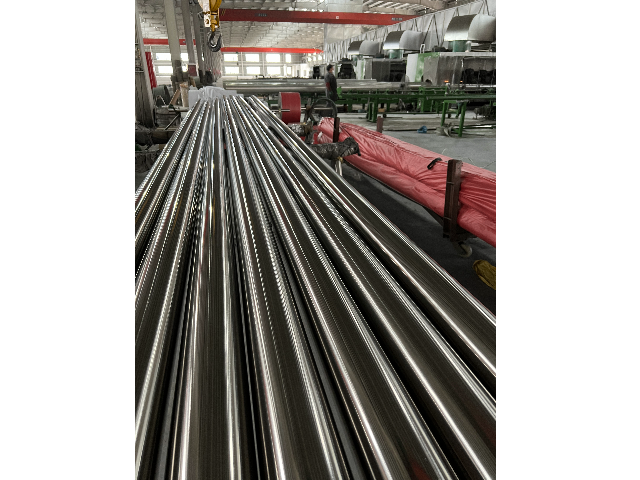

沟槽弯头的质量保障贯穿生产与检验全程。在生产环节,选用符合标准的原材料制造弯头和卡箍,对金属材料的强度、韧性以及橡胶密封圈的耐老化、耐腐蚀性进行严格检测。制造过程中,通过精确的机械加工保证沟槽的尺寸精度和表面质量,使沟槽与卡箍、密封圈能紧密配合。弯头成型后,进行外观检查,查看表面是否有裂纹、砂眼等缺陷;对卡箍和密封圈进行性能测试,如卡箍的抗拉强度测试、密封圈的密封性能测试;还会模拟实际工作压力,对沟槽弯头整体进行压力测试,确保其在各种工况下都能安全稳定运行,只有通过系统检测的产品才能投入使用。螺纹弯头在经济性和可持续性方面具有明显的优势。浙江42寸弯头定制

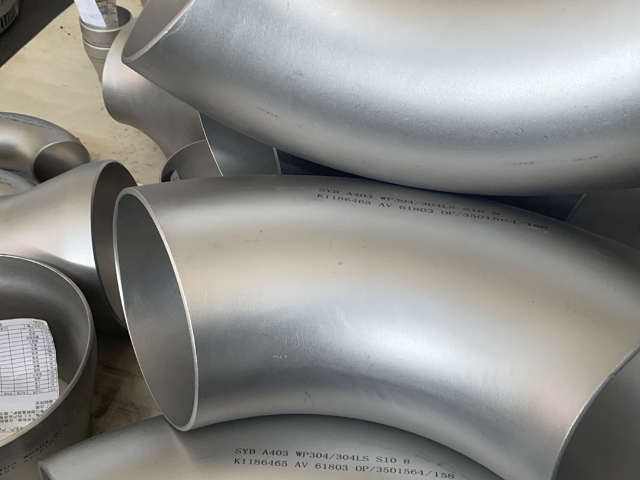

铸造弯头的生产过程涵盖了从原材料熔炼到成品加工的多个环节。首先,将精选的金属原料放入熔炉中进行高温熔炼,这一过程需要精确控制温度和时间,以确保金属成分的均匀性和纯净度。随后,将熔化的金属液体浇注到预先设计好的模具中,模具的形状和尺寸直接影响弯头的成品形状和规格。在冷却凝固过程中,需要严格监控冷却速度,防止因冷却过快或过慢而产生内部缺陷,如缩孔、裂纹等。冷却后的弯头毛坯还需经过机械加工,去除多余的金属,确保尺寸精度。接下来,通过热处理工艺,进一步优化弯头的力学性能,提高其强度和韧性。这种复杂的生产工艺使得铸造弯头能够满足各种复杂工况的需求,同时保证了产品的高质量和高可靠性。此外,铸造工艺的灵活性还允许根据不同的工程要求,快速调整模具设计,生产出各种规格和角度的弯头,有效提高了生产效率和市场适应性。浙江42寸弯头定制焊接弯头的制作工艺具有较高灵活性。

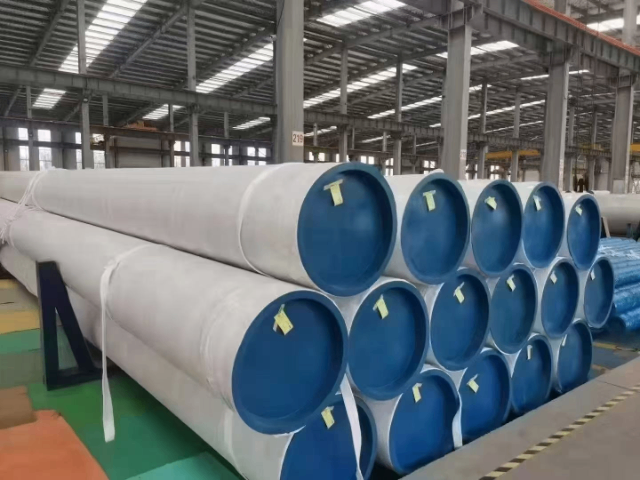

有缝管弯头的主要功能是改变管道的方向,使流体能够在管道系统中顺利流动。它通过精确的制造工艺,确保了管道连接的密封性和牢固性。有缝管弯头的特点包括良好的机械性能和尺寸精度,能够生产复杂的几何形状。其制造过程中,钢板经过卷制和焊接成型,确保了弯头的强度和稳定性。此外,有缝管弯头的内壁光滑,能够有效减少流体阻力,提高流体输送效率。这种设计不仅减少了能量损失,还延长了管道系统的使用寿命。有缝管弯头的连接部位采用精确的加工工艺,确保了管道连接的密封性和牢固性。在实际应用中,有缝管弯头可以根据不同的管道直径和压力要求进行定制,满足各种复杂的管道系统需求。其良好的耐腐蚀性和抗高温性能使其能够适应各种恶劣的工作环境,确保管道系统的安全、稳定运行。

热成型弯头的质量把控贯穿整个生产流程。原材料的选择至关重要,需选用符合标准的高质量管材,对其化学成分、力学性能进行严格检测,确保材料满足使用要求。在热成型过程中,操作人员严格监控温度、压力、时间等参数,按照工艺规范进行操作,并对模具的状态进行实时检查,防止因模具磨损等问题影响产品质量。成型后,对弯头进行系统检测,外观检查查看表面是否存在裂纹、褶皱等缺陷;通过无损检测技术,如超声波探伤、射线探伤,检测内部是否有气孔、夹渣等质量问题;还会进行压力测试,模拟实际工作压力,检验弯头的承压能力和密封性。只有通过严格质量检测的热成型弯头,才能进入市场,为管道系统的安全运行提供可靠保障。螺纹弯头作为一种重要的管道连接件,具有多方面的明显优势。

异径弯头作为一种特殊的管道元件,具有多方面的明显优势。首先,它能够高效地改变管道的直径,适应不同的工艺需求。在管道系统中,异径弯头可以在不改变整体布局的情况下,实现管道直径的缩小或扩大。其次,异径弯头的结构紧凑,能够节省空间并简化管道系统的设计。此外,异径弯头的制作工艺相对灵活,可以根据具体需求进行定制,满足不同工程的要求。在材料选择上,异径弯头有多种材质可供选择,如碳钢、不锈钢、合金钢等,这些材质不仅能够满足不同的耐压和耐腐蚀要求,还能适应各种恶劣的工作环境。这些优势使得异径弯头在现代工业管道系统中得到了普遍应用。有缝管弯头的安装过程相对简单,但需要严格按照规范进行操作。DN3200弯头报价

焊接弯头在日常维护管理方面较为简易。浙江42寸弯头定制

异径弯头在经济性和可持续性方面具有明显的优势。从经济角度来看,其制作工艺相对简单,生产成本较低,能够为用户节省大量的设备投资成本。同时,其使用寿命长,维护成本低,在长期使用过程中能够为用户带来较高的经济效益。在可持续性方面,异径弯头的材料可回收利用,符合环保要求。此外,通过优化设计和制造工艺,能够进一步提高其能源利用效率,减少流体输送过程中的能量损失,为实现工业生产的节能减排目标做出贡献。因此,异径弯头不仅在经济上具有竞争力,而且在可持续发展方面也具有重要的意义,是现代工业管道系统中理想的管件选择。浙江42寸弯头定制

- 浙江42寸弯头定制 2025-12-17

- 浙江DN2300弯头采购 2025-12-17

- 浙江DN2800弯头采购 2025-12-16

- 浙江不锈钢304L弯头报价 2025-12-15

- 浙江不锈钢SUS304弯头哪家好 2025-12-15

- 44寸弯头供应商 2025-12-15

- 46寸弯头哪家好 2025-12-14

- 浙江不锈钢06CR19NI10弯头 2025-12-14

- DN100弯头供应商 2025-12-13

- 浙江不锈钢SUS310S弯头定制 2025-12-13

- 广东弯头报价 2025-12-13

- 不锈钢S31703弯头大概多少钱 2025-12-12