- 品牌

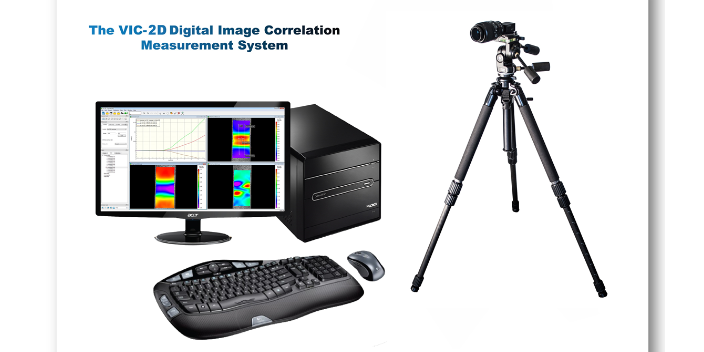

- Correlated Solutions

- 型号

- VIC-2D, VIC-3D, VIC-Volume

生物医学:人工关节与组织工程的“光学显微镜”人工髋关节在体运动中,聚乙烯衬垫与金属股骨头间的接触应力导致衬垫磨损,可能引发假体松动。微型DIC系统结合透明关节模拟器,实时观测衬垫表面应变分布与裂纹扩展路径,发现高应变区域与磨损斑高度重合,为材料改性(如添加纳米氧化铝颗粒增强耐磨性)提供了直接证据。在组织工程领域,DIC技术用于监测细胞支架在动态拉伸下的变形行为,揭示机械刺激对干细胞分化的调控机制,推动“机械生物学”从理论走向临床应用。研索仪器光学非接触应变测量系统可拓展高速相机支持kHz级采样,实时监测瞬态应变(如冲击、振动)。上海VIC-Gauge 3D视频引伸计测量

在材料科学与工程测试领域,应变测量是评估材料力学性能、优化结构设计的关键环节。传统接触式测量方法依赖应变片、引伸计等器件与被测物体直接接触,不仅易干扰测试状态、破坏样品完整性,更难以捕捉全场变形信息。随着工业制造向高精度、复杂化升级,光学非接触应变测量技术应运而生,成为打破传统局限的变革性解决方案。研索仪器科技(上海)有限公司(ACQTEC)作为该领域的领航者,以数字图像相关(DIC)技术为关键,构建起覆盖多尺度、多场景的测量体系,为科研与工业领域提供精确可靠的测试支撑。北京高速光学非接触测量装置研索仪器光学非接触应变测量,捕捉材料细微形变动态。

汽车工程领域是研索仪器的重点服务方向,其技术解决方案贯穿从零部件研发到整车测试的全流程。在车身设计阶段,通过 VIC-3D 系统对车身框架进行静态加载测试,获取全场应变云图,可精确定位应力集中区域,指导结构优化以提升碰撞安全性。在动力总成研发中,动态测量系统可监测发动机缸体在运行过程中的振动变形,帮助工程师优化结构设计以降低噪声与振动。在新能源汽车电池测试中,DIC 技术能够捕捉电池包在充放电循环与温度变化过程中的微变形,为电池结构安全性设计提供关键依据,有效降低热失控风险。这些应用帮助汽车制造商提升了产品性能与可靠性。

研索仪器与达索系统的深度合作,进一步强化了 "仿真 - 实验" 的协同能力。作为达索系统在教育科研领域的重要生态伙伴,研索仪器将 DIC 测量技术与达索系统的仿真平台相结合,打造了 "仿真计算 + 实验验证" 融合的多尺度科研平台。在北京大学材料科学与工程学院的智能实验室建设项目中,研索仪器通过 BIOVIA ONE Lab 平台实现了高通量实验任务管理与跨学科数据的高效流转,DIC 测量数据可直接导入仿真系统进行模型校准;在中南大学的材料力学研究中,通过 Materials Studio 与 ABAQUS 协同建模,实现了从微观仿真到宏观测试数据的闭环对比,大幅加速了科研进展。这种 "测量数据驱动仿真优化" 的模式,已成为制造领域研发创新的重要范式。研索仪器光学非接触应变测量系统无需贴片或预加工,避免接触式传感器对试样的干扰,适用于各种恶劣环境。

在技术创新层面,研索仪器的测量系统实现了多项关键突破。其搭载的先进算法不仅能精确提取位移、应变等基础物理量,还可衍生计算泊松比、杨氏模量等材料特性参数,为材料性能评估提供数据。在动态测量场景中,VIC-3D 疲劳场与振动测量系统可轻松应对瞬态冲击与周期性振动测试,无需复杂布线即可捕捉动态变形过程。更值得关注的是,研索仪器的测量解决方案支持与有限元仿真的深度融合,通过将全场测量数据与仿真模型直接比对,解决了传统测试与模拟脱节的行业痛点,为结构优化提供闭环支撑。研索仪器光学非接触应变测量系统可结合DIC或干涉技术,实现三维应变场可视化。安徽扫描电镜数字图像相关应变与运动测量系统

应变测量有多种方法,比较常见的是使用应变计测量。上海VIC-Gauge 3D视频引伸计测量

新能源:电池安全与风电叶片的“光学守护”锂离子电池在充放电过程中,电极材料体积变化引发应力集中,可能导致电池鼓包或短路。微型DIC系统结合透明电解池,实时观测硅基负极在锂嵌入/脱出过程中的应变演化,揭示了裂纹萌生与容量衰减的关联机制,为高安全性电极材料设计提供指导。在风电领域,叶片在气动载荷与重力作用下产生复杂变形,传统应变片难以覆盖整个曲面。无人机载DIC系统通过空中拍摄叶片振动视频,反演全场应变分布,结合机器学习模型预测叶片疲劳寿命,使运维成本降低25%。上海VIC-Gauge 3D视频引伸计测量

- 上海三维全场非接触应变测量 2025-12-19

- 四川扫描电镜数字图像相关技术应变测量系统 2025-12-19

- 广东三维全场非接触式应变测量 2025-12-19

- 江西全场三维数字图像相关技术应变测量 2025-12-19

- 湖北VIC-Gauge 3D视频引伸计测量 2025-12-19

- 福建哪里有卖数字图像相关非接触式测量 2025-12-19

- 云南全场数字图像相关系统哪里可以买到 2025-12-19

- 山东全场非接触应变测量装置 2025-12-19

- 云南哪里有卖光学非接触式应变系统 2025-12-09

- 重庆VIC-3D数字图像相关应变测量系统 2025-12-09

- 江苏哪里有卖全场非接触式应变系统 2025-12-09

- 重庆VIC-Gauge 2D视频引伸计应变与运动测量系统 2025-12-09