- 品牌

- Microhesion

- 型号

- AnSn TLP

- 是否定制

- 是

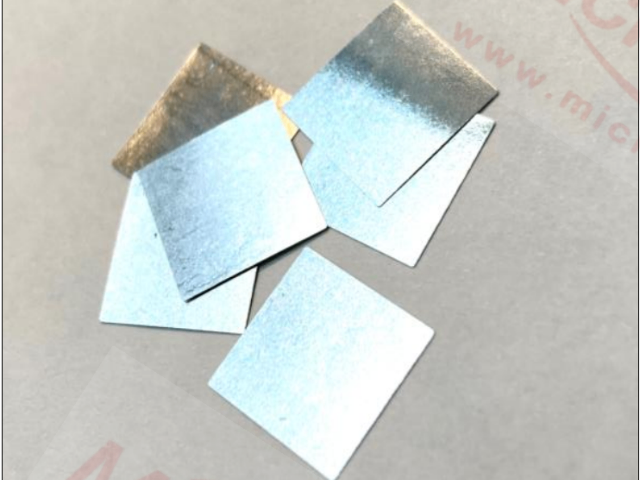

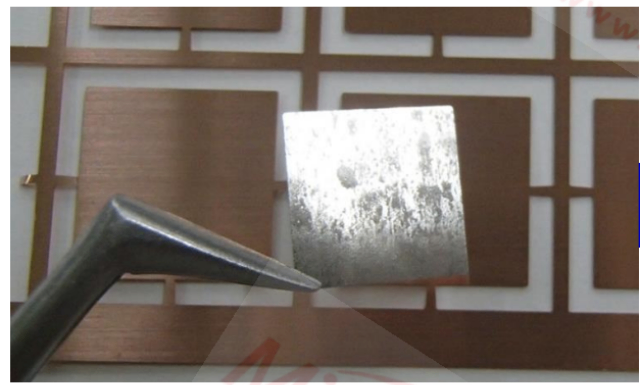

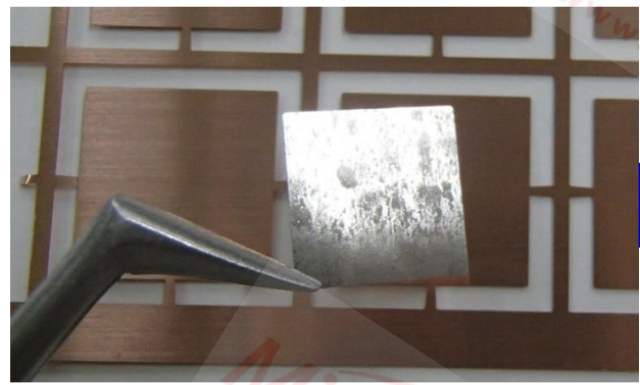

AgSn 合金的熔点相对较低,这是其能够实现低温焊接(250℃固化)的重要原因之一。同时,其硬度适中,既保证了焊接接头的强度,又具有一定的韧性。该合金具备低温焊、耐高温特性的内在原因可以从以下几个方面解释:一方面,Sn 元素的存在降低了合金的熔点,使得焊片能够在较低温度下熔化并实现固化焊接;另一方面,Ag 元素具有较高的熔点和优良的耐高温性能,在焊接完成后,通过扩散等作用,形成的焊接接头能够在高温环境下保持稳定的结构和性能,从而使焊片具有耐高温的特点。扩散焊片含 AgSn 合金,导电性佳。半导体扩散焊片(焊锡片)发展趋势

在航空航天领域,飞行器的电子设备和结构部件需要在极端环境下保持高度的可靠性 。AgSn 合金 TLPS 焊片的耐高温、高可靠性等特性,使其有望应用于航空发动机的传感器焊接、飞行器结构件的连接等关键部位。在航空发动机的高温传感器焊接中,AgSn 合金 TLPS 焊片能够在高温、振动等复杂工况下保证焊接接头的稳定性,确保传感器准确传输数据。在航空航天领域,飞行器的电子设备和结构部件需要在极端环境下保持高度的可靠性 。AgSn 合金 TLPS 焊片的耐高温、高可靠性等特性,使其有望应用于航空发动机的传感器焊接、飞行器结构件的连接等关键部位。在航空发动机的高温传感器焊接中,AgSn 合金 TLPS 焊片能够在高温、振动等复杂工况下保证焊接接头的稳定性,确保传感器准确传输数据。半导体扩散焊片(焊锡片)发展趋势扩散焊片增强电池充放电效率。

AgSn 合金 TLPS 焊片的耐高温机制主要基于以下几个方面。合金中的 Ag 和 Sn 元素形成了稳定的金属间化合物,如 Ag₃Sn,这些化合物具有较高的熔点和热稳定性,能够在高温下保持其结构和性能的稳定,为焊片提供了基本的耐高温保障。在高温环境下,焊片表面形成的氧化膜虽然存在一定的局限性,但在一定程度上减缓了氧气向内部的扩散速度,降低了氧化速率,从而延长了焊片在高温下的使用寿命。此外,合金的晶体结构和原子间的结合力在高温下能够保持相对稳定,使得焊片在承受高温和外力作用时,能够有效抵抗变形和损伤,维持良好的力学性能和连接性能。

AgSn 合金的熔点通常处于 221℃ - 300℃之间,这一熔点范围使其在低温焊接中具有有效优势 。与传统的高熔点焊料相比,较低的熔点意味着在焊接过程中可以减少对母材的热影响,降低母材因过热而导致的性能下降风险。在微电子器件的焊接中,由于器件中的半导体材料对温度较为敏感,使用 AgSn 合金进行低温焊接能够有效保护器件的性能,提高焊接质量和产品的可靠性。在硬度方面,AgSn 合金相较于纯 Sn 有明显提升 。这种较高的硬度使得焊接接头具备更好的耐磨性和抗变形能力,从而提高了整个焊接结构的稳定性和使用寿命。扩散焊片 (焊锡片) 凭借成分均匀化特性,在航空航天里表现良好。

温度、压力、时间等工艺参数对焊接质量有着至关重要的影响。焊接温度直接决定了液相的形成和扩散速度。若温度过低,液相难以充分形成,扩散过程也会受到抑制,导致焊接接头强度不足;而温度过高,则可能引起母材的过度熔化、晶粒长大以及合金元素的烧损,降低接头的性能。在焊接压力方面,合适的压力能够保证中间层与母材紧密接触,促进元素的扩散和液相的均匀分布。压力过小,可能导致接头存在间隙,影响连接强度;压力过大,则可能使母材发生变形,甚至破坏接头结构。焊接时间也是一个关键参数,它直接影响着液相的扩散程度和接头的凝固过程。时间过短,扩散不充分,接头成分不均匀;时间过长,则会增加生产成本,同时可能导致接头组织恶化。因此,在实际应用中,需要精确控制这些工艺参数,以获得比较好的焊接质量。耐高温焊锡片抗氧化能力较强。半导体扩散焊片(焊锡片)发展趋势

TLPS 焊片温度影响液相形成速度。半导体扩散焊片(焊锡片)发展趋势

能源领域,AgSn 合金 TLPS 焊片在太阳能电池和锂电池等方面展现出重要应用价值,为提高能源转换效率、稳定性和寿命做出了贡献。在太阳能电池方面,随着全球对清洁能源的需求不断增长,提高太阳能电池的转换效率和稳定性成为研究热点。太阳能电池片之间的连接质量对电池组件的性能有着重要影响。AgSn 合金 TLPS 焊片的应用,能够有效改善太阳能电池的焊接质量。其良好的润湿性和可焊性,能够确保焊片与电池片之间形成牢固的连接能源领域,AgSn 合金 TLPS 焊片在太阳能电池和锂电池等方面展现出重要应用价值,为提高能源转换效率、稳定性和寿命做出了贡献。在太阳能电池方面,随着全球对清洁能源的需求不断增长,提高太阳能电池的转换效率和稳定性成为研究热点。太阳能电池片之间的连接质量对电池组件的性能有着重要影响。AgSn 合金 TLPS 焊片的应用,能够有效改善太阳能电池的焊接质量。其良好的润湿性和可焊性,能够确保焊片与电池片之间形成牢固的连接半导体扩散焊片(焊锡片)发展趋势

- 半导体扩散焊片(焊锡片)价格大全 2025-10-26

- 制备扩散焊片(焊锡片) 2025-10-26

- 哪些新型扩散焊片(焊锡片)合成技术 2025-10-26

- 生活中扩散焊片(焊锡片)答疑解惑 2025-10-26

- 扩散焊片(焊锡片)哪家便宜 2025-10-26

- 常规的扩散焊片(焊锡片)答疑解惑 2025-10-25

- 学生用的扩散焊片(焊锡片)检测 2025-10-25

- 各国扩散焊片(焊锡片)制备原理 2025-10-25