随着工业4.0时代的到来,冲孔模具冲头的规格设计也融入了更多智能化元素。通过CAD/CAM软件,工程师可以精确模拟冲裁过程,优化冲头形状与尺寸,减少试模次数,提高设计效率。同时,智能传感器和数据分析技术的应用,使得冲头在使用过程中能够实时监测其磨损状态、温度变化等关键参数,为及时更换冲头、调整工艺参数提供科学依据,从而进一步提升生产线的自动化水平和产品质量稳定性。这种基于大数据与智能技术的冲头规格优化,正引导着冲孔模具行业向更高效、更精确的方向发展。模具的设计和制造是一个复杂的过程,需要专业技能和经验。厦门模具企业

专业压铸模具的制造过程是一个高度复杂且精细的工艺链。从初期的产品概念设计到模具验收,每一个环节都需严格把控。在模具加工阶段,采用高精度数控机床进行铣削、电火花加工等工序,确保模具各部件的精确配合与尺寸精度。同时,热处理工艺的选择与应用对于提升模具的硬度、耐磨性和抗疲劳性能至关重要。模具的调试与试模也是不可或缺的一环,通过不断调整和优化工艺参数,确保压铸过程中金属液能够顺利填充型腔并快速冷却凝固,从而得到符合设计要求的高质量铸件。这一过程不仅考验着制造商的技术实力与经验积累,也体现了对品质追求的很好态度。厦门模具企业模具的设计和制造需要考虑到生产效率和成本控制。

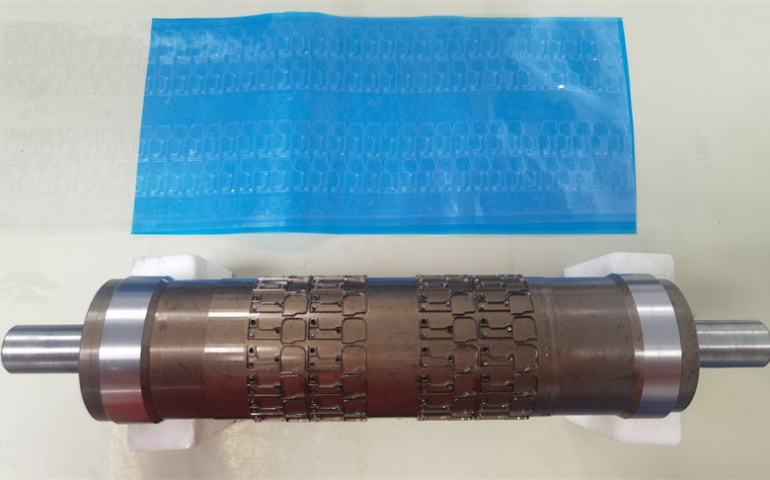

在精密制造领域,高精度冲压模具规格是确保产品质量与生产效率的重要要素。这些模具经过精细设计与加工,其规格不仅涵盖了模具的尺寸精度、材料选择、热处理工艺等细节,还深入到模具结构的合理性、冲压力的均匀分布以及模具寿命的延长等多个维度。高精度的模具规格意味着能够在微米级范围内控制冲压件的形状、尺寸及表面质量,满足汽车、电子、家电等行业对零部件高精度、高一致性的严苛要求。随着智能制造技术的发展,高精度冲压模具的规格设计还融入了数字化、自动化元素,如CAD/CAM技术的应用,进一步提升了模具制造的精确度和效率,为制造业的高质量发展提供了有力支撑。

在追求很好品质的道路上,高精度冲压模具规格的持续优化与创新至关重要。面对日益复杂的产品结构和多样化的市场需求,模具制造商不断突破技术瓶颈,采用更先进的加工设备和检测技术,如高精度数控机床、三维激光扫描仪等,以实现模具规格的微小调整与快速迭代。同时,对模具材料的深入研究,如开发新型强度高、高耐磨性材料,也极大地提升了模具的耐用性和冲压精度。通过这些努力,高精度冲压模具不仅在生产效率上实现了飞跃,更在推动产业升级、促进经济循环中发挥了不可替代的作用。模具是一种用于制造产品的工具或设备。

铝合金挤压模具作为现代工业生产中的重要工具,其设计与制造直接关系到铝合金制品的成型质量与生产效率。这类模具需具备强度高、高耐磨性和优异的热稳定性,以承受挤压过程中产生的巨大压力和高温环境。在制造过程中,精密的加工技术和严格的材料选择是关键,以确保模具的尺寸精度、表面光洁度及使用寿命。随着科技进步,计算机辅助设计与制造(CAD/CAM)技术的应用,使得铝合金挤压模具的设计更加优化,生产效率明显提升。同时,环保材料的应用和表面处理技术的创新,进一步延长了模具的使用寿命,降低了生产成本,推动了铝合金制品行业的绿色可持续发展。模具的模块化设计和自动化装配可以提高生产效率和降低劳动成本。桂林精密压铸模具生产公司

模具制造需要使用先进的加工设备和技术,如数控机床和激光切割等。厦门模具企业

精密压铸模具作为现代制造业中的重要工具,其设计与制造水平直接决定了产品的精度、质量与生产效率。这些模具采用高精度加工技术和好的材料,经过精细的设计与反复验证,以确保在高压、高温的压铸过程中,能够稳定、准确地复制出复杂精细的零件结构。它们不仅要求极高的尺寸精度和表面光洁度,还需具备良好的耐磨性、耐热性和抗腐蚀性,以应对恶劣的生产环境。精密压铸模具的应用范围普遍,从汽车零部件、电子设备外壳到航空航天精密构件,无不彰显其在推动产业升级、提升产品竞争力方面的重要作用。厦门模具企业