在铝合金压铸模具的制造与应用过程中,技术创新与质量控制始终是其发展的重要驱动力。随着计算机辅助设计(CAD)和计算机辅助制造(CAM)技术的不断进步,模具设计更加精确高效,制造周期明显缩短。同时,先进的表面处理技术和热处理工艺的应用,进一步提升了模具的耐磨性、抗粘着性和使用寿命。环保意识的增强也促使铝合金压铸模具向绿色、可持续方向发展,采用可回收材料,优化生产工艺,减少能源消耗和废弃物排放,为制造业的绿色发展贡献力量。因此,铝合金压铸模具不仅是推动产业升级的重要力量,也是实现可持续发展的重要工具。模具的绿色设计和制造可以减少能源消耗和原材料浪费。福建圆刀模具生产

随着智能制造技术的飞速发展,专业精密模具规格的制定与实施正逐步向数字化、智能化转型。通过CAD/CAM/CAE等先进设计软件,模具设计师能够更精确地模拟模具的工作状态,优化模具结构,减少试模次数,缩短开发周期。同时,结合物联网、大数据等技术,实现对模具生产过程的实时监控与数据分析,及时调整工艺参数,确保模具规格的执行精度。这种高度集成化的生产方式,不仅提升了模具的制造精度与效率,也为实现个性化定制、快速响应市场需求提供了可能。因此,持续探索并应用新技术于专业精密模具规格的制定与执行中,是推动制造业转型升级、迈向高质量发展的必由之路。厦门工业模具生产模具制造行业需要不断创新和改进,以适应市场需求的变化。

在现代制造业的精密化浪潮中,专业精密模具无疑是推动产业升级的重要力量。它们不仅是产品成型的关键工具,更是技术创新与品质保障的基石。专业精密模具的设计融合了材料科学、机械设计、计算机辅助设计与制造(CAD/CAM)等多学科前沿技术,确保模具结构精确无误,表面光洁度与尺寸精度均达到微米级甚至纳米级标准。这样的模具能够满足复杂零部件的高精度生产需求,普遍应用于汽车、电子、医疗器械、航空航天等领域,促进了产品的小型化、轻量化与高性能化,推动了整个产业链的精细化发展。

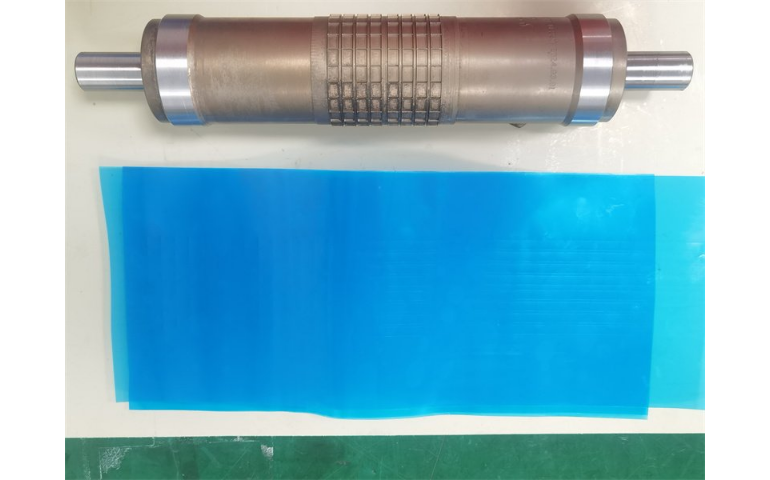

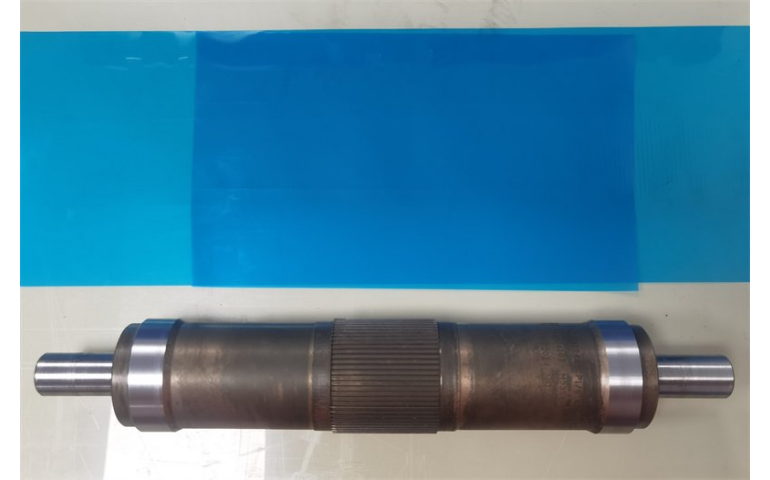

在包装与印刷行业中,压痕模切工位作为生产线上的关键一环,其刀辊模具的规格设计直接影响着产品的成型质量与生产效率。好的压痕模切工位刀辊模具,需精确匹配产品的设计尺寸与材料特性,确保在高速运转下仍能保持稳定的切割与压痕效果。这类模具通常采用高硬度、高耐磨性的合金钢材料制成,表面经过精细处理以减少摩擦阻力,提高模具使用寿命。规格上,从直径、长度到刀片的排列密度与角度,均需根据具体产品的需求进行定制化设计。例如,在纸箱制造中,刀辊模具的规格需考虑到纸箱的承重能力、折叠便捷性,以及自动化生产线上的兼容性,确保成品既美观又实用。模具制造需要合理的材料选择和加工工艺,以满足产品的要求。

在制造业的浩瀚版图中,工业模具扮演着举足轻重的角色。它们不仅是产品成型的精密工具,更是推动产业升级与创新的关键力量。从汽车部件的复杂曲面到消费电子产品的精细结构,每一个精确到微米级的细节都离不开模具的精确塑造。随着材料科学、计算机辅助设计与制造技术(CAD/CAM)的飞速发展,工业模具的设计与制造正迈向智能化、自动化的新阶段。企业通过引入高精度数控机床、3D打印等先进技术,不仅大幅提升了模具的制造效率与精度,还明显缩短了产品从设计到市场的周期,为市场带来了更多元化、更高质量的产品选择。模具是一种用于制造产品的工具或设备。福建圆刀模具生产

模具的智能制造和大数据分析可以帮助实现生产过程的预测和优化。福建圆刀模具生产

在现代制造业的精密加工领域,专业压铸模具扮演着至关重要的角色。它们不仅是产品成型的重要工具,更是实现高效、高质量生产的关键所在。专业压铸模具的设计融合了材料科学、机械工程、热流体力学等多学科知识,通过精确计算模具型腔结构、优化冷却系统布局以及采用强度高、高耐磨性的模具钢材料,确保了铸件尺寸的稳定性、表面光洁度和内部组织的致密性。随着CAD/CAM/CAE等先进技术的应用,压铸模具的设计与制造周期大幅缩短,精度与效率明显提升,为汽车、电子、航空航天等行业提供了强有力的技术支持,推动了制造业向智能化、绿色化方向发展。福建圆刀模具生产