- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

生物可降解材料辊压件的材料技术聚焦于环保性,使用后可在自然环境中降解,减少环境污染,适用于一次性用品、包装材料等。常用生物可降解材料包括聚乳酸(聚乳酸)、聚己二酸丁二醇酯(PBS)、淀粉基复合材料等,聚乳酸 由玉米、秸秆等可再生资源制成,降解后生成二氧化碳与水,力学性能接近 PP,但脆性较大、耐热性差;PBS 韧性好、耐热性优于 聚乳酸,降解性能优异;淀粉基复合材料成本低、降解性好,但强度较低,需与 聚乳酸、PBS 共混改性。生物可降解材料辊压前需进行干燥处理,去除水分;辊压温度根据材料调整,聚乳酸 控制在 160-190℃,PBS 控制在 140-170℃。辊压件的降解性能需符合 GB/T 20197-2006 标准,在自然环境中 1-2 年内可完全降解。生物可降解材料成本较高,适用于对环保要求高的场景。物流人员根据发货计划,从仓库准确拣选产品。江苏商务车辊压件加工

聚酰胺(PA,尼龙)辊压件的材料技术注重耐磨性、韧性与自润滑性,适用于机械传动、滑动部件(如齿轮、导轨)。常用材质包括 PA6、PA66、PA1010,PA6 韧性好、成型性优异,PA66 强度与耐热性高于 PA6,PA1010 耐腐蚀性、耐磨性更佳。为提升性能,可在尼龙中添加玻璃纤维、碳纤维等增强材料,增强后的尼龙抗拉强度可提升 50%-100%,但塑性略有下降。尼龙辊压前需进行干燥处理(温度 80-100℃,时间 4-6 小时),去除水分,避免成型后产生气泡、开裂。辊压温度控制在 180-220℃,确保材料充分软化,均匀变形;辊压后可进行调湿处理(在 25℃水中浸泡 24-48 小时),提升韧性与尺寸稳定性。尼龙耐候性较差,需添加抗紫外线剂,避免长期户外使用导致老化。四川辊压件市场价格通过工艺优化,我们致力于实现材料的零浪费。

船舶配件辊压件(如船舶栏杆、甲板支架)需适应海洋高盐雾、高湿度环境,具备较强的耐腐蚀性与强度较高。原材料选用 316L 不锈钢板或耐候钢,316L 不锈钢含钼量≥2.5%,耐盐雾腐蚀性能优异,耐候钢耐候性符合 GB/T 4171-2008 要求。辊压成型前对原材料进行表面处理,不锈钢板采用酸洗钝化,耐候钢采用抛丸除锈,提高表面洁净度与涂层附着力。辊压采用重型数控辊压机,配备耐腐蚀轧辊,轧辊材质为哈氏合金,确保在海洋环境下设备使用寿命。成型工艺为 14-18 道次渐进式辊压,成型后配件截面尺寸公差 ±0.3mm,角度误差≤0.2°,直线度误差≤0.2mm/m。成型后进行焊接加工,采用氩弧焊,焊接材料选用与母材匹配的焊丝,焊缝经 PT 渗透检测与 UT 超声波探伤,无裂纹、气孔等缺陷。表面处理方面,不锈钢配件采用机械抛光,表面粗糙度 Ra0.4μm,耐候钢配件采用喷涂氟碳漆,漆膜厚度≥120μm,盐雾试验≥3000 小时。后续进行强度测试与耐腐蚀性测试,配件能承受船舶航行时的振动与冲击,无明显变形,满足海洋环境长期使用要求。

辊压件的尺寸精度检测是质量把控的基础环节,需覆盖截面尺寸、长度、直线度等关键参数。检测前需将辊压件放置在 20±5℃的标准环境中恒温 2 小时,消除温度对测量结果的影响。截面尺寸检测采用高精度激光测径仪,测量范围 0-500mm,测量误差≤±0.01mm,针对复杂截面需选取至少 8 个关键测点,每个测点重复测量 3 次,取平均值作为结果,确保截面各部位尺寸符合设计公差要求(通常控制在 ±0.03-±0.5mm,根据产品用途调整)。长度检测选用数显式长度测量仪,测量精度 ±0.02mm,对于长尺寸辊压件(长度>3m),需分段测量并累计误差,总长度误差不得超过设计限值。直线度检测采用平尺与百分表组合装置,将辊压件放置在精密平台上,每隔 500mm 测量一个数据点,直线度误差≤0.2mm/m 为合格。所有尺寸检测数据需实时记录,建立质量档案,对于超差产品,需分析辊压模具、设备参数等影响因素,及时调整生产工艺。定期对成型辊进行磨损检测与修复保养。

仪器仪表外壳辊压件需具备较高精度、美观、防电磁干扰等特点,其制造工艺注重细节与性能兼顾。原材料选用 SPCC 冷轧板、不锈钢板或铝合金板,厚度 0.8-1.5mm,不锈钢板与铝合金板具备良好的防腐蚀性,冷轧板成本较低,适合批量生产。辊压成型采用精密数控辊压机,配备小型化轧辊模具,实现复杂曲面与截面成型,外壳尺寸公差 ±0.1mm,平面度误差≤0.1mm/m。辊压过程中采用薄油润滑,避免外壳表面产生划痕,成型后进行切断、冲孔与折弯加工,冲孔孔径公差 ±0.05mm,折弯角度误差≤0.1°,确保仪器仪表内部元件装配符合要求。对于需要防电磁干扰的外壳,后续进行导电涂层处理,涂层厚度≥5μm,表面电阻≤10Ω,有效屏蔽电磁信号。表面处理根据需求选择,冷轧板外壳采用静电喷涂,漆膜厚度 15-20μm,色泽均匀;不锈钢外壳采用拉丝处理,表面粗糙度 Ra0.8μm;铝合金外壳采用阳极氧化,氧化膜厚度 10-15μm。后续进行外观检查与功能测试,外壳无变形、划痕,密封性能良好,防电磁干扰达标,满足仪器仪表较高精度使用要求。切断后的产品由传送带或机械手移出主线。浙江大巴车身立柱

辊压件的生产工艺需根据产品用途不断优化,在成本和性能之间取得平衡。江苏商务车辊压件加工

通信基站支架辊压件需适应户外复杂环境,具备抗风载、耐候性强等特点,制造工艺围绕结构强度与防腐性能展开。原材料选用 Q355B 强度较高钢带,厚度 3-5mm,抗拉强度≥470MPa,屈服强度≥355MPa,材料冲击韧性≥34J/cm²。辊压成型前对钢带进行抛丸除锈处理,表面粗糙度 Ra3.2-6.3μm,去除氧化皮与杂质,提升涂层附着力。辊压采用数控辊压机,配备 12-16 道次成型轧辊,轧辊材质为 Cr12MoV,经热处理后硬度 HRC60-62,确保成型精度。成型过程中通过激光测距仪实时监测截面尺寸,误差超过 ±0.3mm 时自动调整轧辊参数,成型后支架直线度误差≤0.3mm/m,截面尺寸公差 ±0.2mm。成型后进行钻孔加工,采用数控钻床,孔位精度 ±0.2mm,确保螺栓连接牢固。表面处理采用热浸镀锌 + 涂塑复合工艺,镀锌层厚度≥85μm,涂塑层厚度≥60μm,盐雾试验≥1500 小时,适应户外高低温、高湿度环境。后续进行风载测试与疲劳测试,支架在规定风载下挠度≤L/300(L 为支架跨度),疲劳寿命≥10⁵次,满足通信基站长期稳定运行要求。江苏商务车辊压件加工

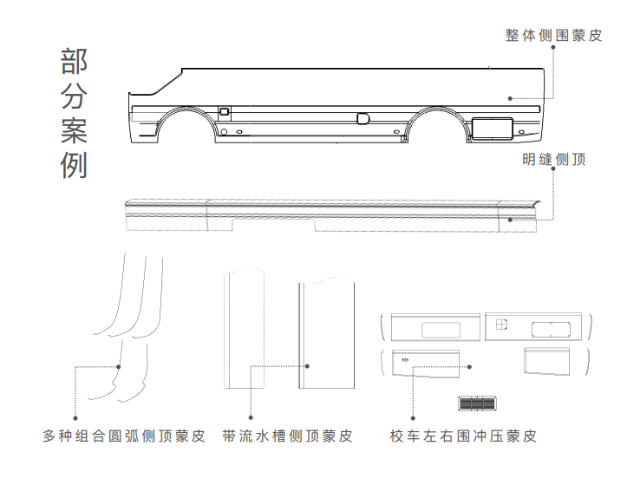

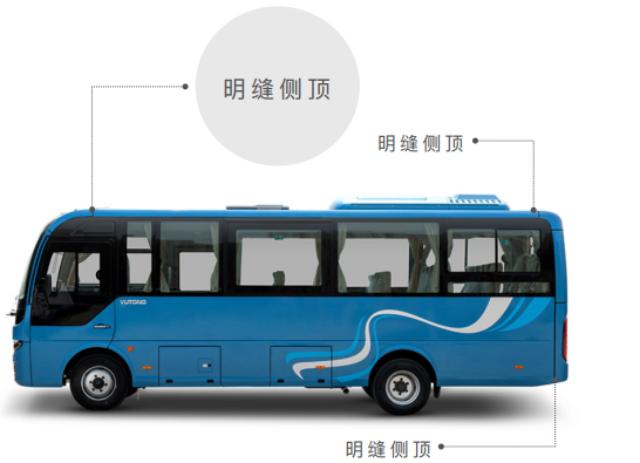

- 浙江校车侧顶蒙皮 2026-02-09

- 天津辊压件定制价格 2026-02-09

- 新能源左右围蒙皮供应 2026-02-08

- 上海一体成型辊轧生产设备 2026-02-08

- 大客车辊压件厂家供应 2026-02-08

- 江苏客车左侧蒙皮 2026-02-08

- 上海大客车车顶侧蒙皮 2026-02-08

- 大客车侧围蒙皮价格 2026-02-08

- 浙江集成式辊压件厂商 2026-02-08

- 江苏车身辊压件供应商 2026-02-08

- 浙江新能源辊压件行价 2026-02-08

- 陕西辊压件模具 2026-02-08