尽管拉伸膜在功能上无可替代,但其环境问题日益受到关注。传统PE拉伸膜不可降解,废弃后若处理不当会形成白色污染。为应对这一挑战,行业正从多个方向探索解决方案:一是推广再生PE拉伸膜,利用回收塑料减少原生资源消耗;二是研发可降解替代材料,如复合膜,但其成本和性能尚无法完全匹配LLDPE膜;三是优化薄膜结构设计,通过减薄和增强技术降低单件包装的塑料用量。此外,智能拉伸膜的概念正在兴起,例如加入RFID标签或温感变色材料,以实现物流追踪或品质监控。未来,随着全球“限塑”政策的收紧和循环经济的发展,拉伸膜行业将向高性能、低污染方向转型,生物基材料、化学回收技术和智能包装可能成为突破点。企业若想在竞争中保持优势,需平衡成本、性能与环保,满足日益严格的可持续发展要求。手工膜便于操作,适合小批量使用。不易断拉伸膜生产

全球拉伸膜市场呈现多元化竞争格局,区域企业与跨国集团各具优势。亚洲市场以成本优势主导中低端产品供应,而欧美企业则专注于高性能特种薄膜研发。近年来,中东地区凭借原料优势异军突起,新建的生产线年产能超过50万吨。然而行业也面临严峻挑战:原材料价格波动直接影响利润空间,环保法规日趋严格迫使企业持续投入研发,而跨境电商的爆发式增长对包装效率提出更高要求。未来五年,行业整合将加速,具备技术创新能力和规模优势的企业将主导市场。同时,可循环经济模式的推广可能彻底改变拉伸膜的产品形态和使用方式,这既带来挑战也孕育着新的机遇。不易断拉伸膜生产拉伸膜具有良好的抗穿刺性能,能防止包装被尖锐物体刺破,保证包装的密封性。

现代物流管理对拉伸膜的光学特性提出要求。条码可读性方面,开发出低雾度(<3%)高透光(>92%)的膜,扫码成功率从85%提升至99.5%,亚马逊的X光分拣系统因此提速30%。激光刻印技术更突破性地将物流信息直接标记在膜表面,采用特殊的激光敏感添加剂,刻印深度20μm不影响密封性,耐摩擦测试达500次以上。视觉检测兼容性解决方案则包括:抗反射涂层消除光学干扰;特定波长透过滤镜配合机器视觉;荧光标记辅助定位等。某汽车零部件厂引入视觉检测系统后,包装错漏检率从1.2%降至0.05%。前沿研究聚焦于"隐形编码"技术,利用光子晶体结构在薄膜上形成肉眼不可见但机器可读的标识,这项技术有望实现单品级全程追踪,目前已在奢侈品物流中试用。

拉伸膜在包装领域中以其经济性著称,能够明显降低企业的物流和仓储成本。首先,拉伸膜的重量轻、体积小,相比木箱、金属箍带等传统包装材料,运输和存储成本更低。其次,通过预拉伸技术,薄膜可在使用前被拉伸至原有长度的200%-300%,这意味着单位长度的薄膜能覆盖更大的货物面积,从而减少材料消耗。例如,1公斤拉伸膜可覆盖约20-30个标准托盘的包装需求,平均单次包装成本极低。此外,拉伸膜的使用减少了其他辅助材料(如胶带、捆扎带)的需求,进一步节约开支。对于大型物流企业或电商仓库而言,这种成本优势在长期运营中尤为明显,能够为企业带来可观的利润提升。根据货物重量选择不同厚度产品。

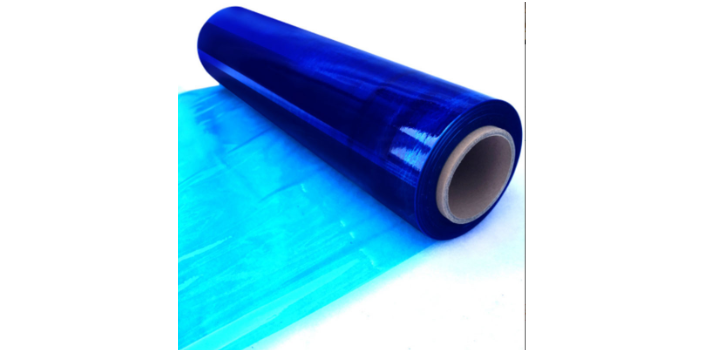

拉伸膜(Stretch Film)是一种具有高弹性、自粘性和抗穿刺性能的塑料薄膜,主要由线性低密度聚乙烯(LLDPE)材料制成。这种薄膜的比较大特点在于其出色的拉伸性能,拉伸率通常可达200%-400%,能够在包裹货物时通过预拉伸或机械拉伸紧密贴合物品表面,形成稳定的保护层。拉伸膜的自粘性使其无需额外胶带即可牢固粘合,有效防止货物在运输过程中松散或倒塌。根据使用需求,拉伸膜可分为手工膜、机用膜和预拉伸膜等不同类型,厚度范围从12微米到30微米不等。在物流、仓储和制造业中,拉伸膜被用于托盘货物的固定、防尘防水以及产品捆扎,是现代化包装体系中不可或缺的材料。其高透明度也便于识别货物信息,同时具备一定的抗紫外线能力,适合短期户外存储。拉伸膜的包装方式灵活多样,可进行手工缠绕或机器自动包装,满足不同企业的生产需求。阳江不易断拉伸膜批量定制

分子级延展科技,让每寸包裹都拥有定制级守护。不易断拉伸膜生产

传统拉伸膜的环保问题主要在于PE材料的难降解性,但现代技术正逐步解决这一矛盾。物理回收方案包括:建立专业回收网络,将使用后的拉伸膜造粒再生,目前欧洲回收率达65%;化学回收则通过裂解技术将薄膜还原为原料。更前沿的是生物基拉伸膜,如巴西以甘蔗乙醇为原料生产的绿色PE膜,碳足迹减少70%。可降解拉伸膜也取得突破,某品牌推出的共混膜在工业堆肥条件下180天完全降解。政策层面,欧盟已实施塑料包装税,倒逼企业使用30%以上再生料的拉伸膜。实践表明,通过优化使用(减少厚度)、加强回收、创新材料三管齐下,完全可实现拉伸膜应用的可持续发展。不易断拉伸膜生产