- 品牌

- 特种

- 型号

- 齐全

- 类型

- 防腐涂料

- 用途

- 防腐涂料

- 按溶剂类型分

- 防腐涂料

基础设施建设中,防腐涂料更是不可或缺的“守护者”。在桥梁工程中,无论是钢结构桥梁还是混凝土桥梁,都离不开防腐处理。钢结构桥梁的钢箱梁、钢塔柱表面,会喷涂富锌底漆与环氧中间漆,再覆以耐候面漆,抵御雨水、盐分的侵蚀,如港珠澳大桥的钢结构便采用了多层防腐体系,确保在海洋环境下长期稳定服役。混凝土桥梁的表面与接缝处,则会涂抹混凝土防腐涂料,防止雨水渗透导致钢筋锈蚀、混凝土开裂。在市政工程中,地下水管网、污水处理厂的构筑物,长期与污水、地下水接触,采用环氧树脂涂料或聚脲涂料进行防腐处理,能有效延长管网与设施的使用寿命,减少维修成本。在海洋工程领域,海上石油平台、钻井平台、船舶hull等,面临海水、海风、潮汐的强烈腐蚀,需要使用专门的海洋重防腐涂料,这类涂料不仅要具备优异的耐盐雾、耐海水性能,还要能抵御海洋生物附着,保证平台与船舶的安全运行。地坪防腐涂料通过多层复合结构设计,底层强附着力、面层抗磨损,实现长效防腐与美观统一。大型钢结构厂房防腐涂料销售

随着环保法规的日益严格和科技的不断创新,防腐涂料正朝着绿色环保、高性能化、智能化的方向发展。水性防腐涂料以水为溶剂,减少了有机溶剂的挥发,降低了对环境和人体健康的危害,在建筑、汽车等领域的应用越来越。纳米技术的引入为防腐涂料带来了新的突破,纳米级的填料和添加剂能提升涂料的防腐性能、机械性能和耐候性。智能防腐涂料通过添加传感器或响应性材料,能够实时监测涂层的腐蚀状态,并在涂层出现破损或腐蚀时自动修复,为材料防护提供更高效、智能的解决方案。地坪防腐涂料工艺金属表面用它防腐,搭配底漆,防护效果能维持数年之久。

陶瓷填充涂层体系主要应用于涂刷钢、混凝土等表面,在化学及相关行业中,用于保护表面避免接触强化学品。它比传统的胶带涂层、油漆和蜡更耐用,可用于防止环形焊缝、土地接触面、暴露的地面线路的外部腐蚀以及作为阿莫管道覆盖物的面漆。例如AP385PMC,能应用于垂直、高架及水平表面,刷涂厚度为30-40密耳(762-1016微米)。施工时,需先完成表面预处理,将A和B混合后,用合适硬刷将混合好的涂料刷到处理过的表面上,经过短暂固化后会变得平坦光滑,一般情况下一遍涂层厚度即可满足要求,若需第二遍涂层,要在遍涂层胶凝后实施,等待固化。

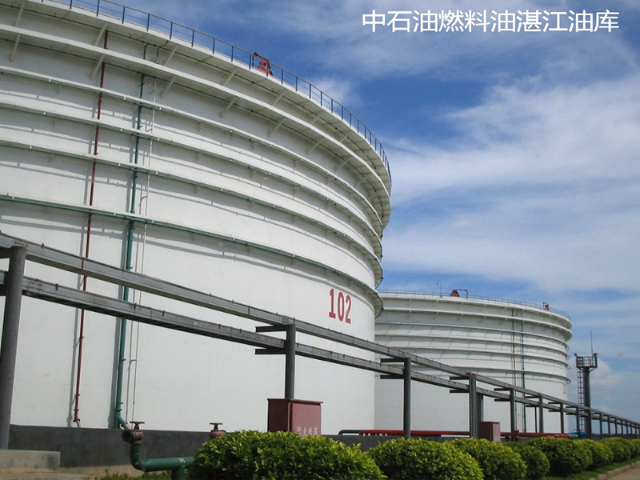

海洋环境是防腐涂料的“考验场”,海水的盐蚀、海洋生物的附着、潮汐的冲击,对涂料性能提出严苛要求。海洋重防腐涂料通常采用“环氧富锌底漆+玻璃纤维增强中层漆+聚氨酯面漆”的复合体系,底漆提供电化学保护,中层漆增强机械强度与屏蔽效果,面漆则抵御海水侵蚀与海洋生物附着。为解决海洋生物附着问题,还开发出含铜、锌等抑菌成分的防污防腐一体化涂料,既能防止钢结构锈蚀,又能抑制藤壶、海藻等生物附着,减少船舶航行阻力与维护成本。在混凝土防护领域,传统涂料易因混凝土开裂而失效,聚脲防腐涂料凭借优异的弹性与附着力,能随混凝土的微小形变而拉伸,有效封堵裂缝,防止雨水渗透导致的钢筋锈蚀。在地下管廊工程中,这种涂料还能抵御地下水的长期浸泡与土壤中的腐蚀性离子侵蚀,延长管廊使用寿命。防腐涂料广泛应用于船舶、桥梁、管道、储罐等暴露在恶劣环境中的设施。

环氧树脂复合材料涂料体系适用于保护管道免受磨损、严酷环境条件及外部腐蚀。美国阿莫370管道涂层(AP370PLC)较为先进,它能为管道提供长期的防腐蚀屏障,适用于从土地到空气中的过渡部分,形成化学屏障,阻挡大多数化学品,包括烧碱、稀酸、盐溶液、水、蒸汽及石油溶剂。该材料混合比例为1:1(等量混合),A部分为白色,B部分为黑色,混合&固化后为浅灰色。AP370PLC套件有多种包装规格,能满足不同施工需求,其连续工作温度范围为-51°C至91°C,在特定温度下有相应的使用时限和固化时间,还能提供UV防护,储存期为2年。施工时需注意通风,聚氨酯涂料固化后形成致密光滑涂层。地坪防腐涂料购买

汽车修补常用聚氨酯涂料,快速干燥且光泽度接近原厂漆。大型钢结构厂房防腐涂料销售

除基础防腐功能外,涂料正集成更多附加功能,如“防腐+防火”“防腐+防静电”“防腐+自清洁”等。例如,地铁隧道的钢结构涂料需同时具备防腐与防火性能,采用膨胀型防火防腐一体化涂料,火灾时可膨胀形成10mm以上的阻燃隔热层;而加油站油罐的涂料则需添加导电助剂,避免静电积累引发安全事故。随着物联网技术的发展,“智能防腐涂料”成为研究热点。这类涂料通过添加传感器或变色颜料,能实时监测涂层破损与腐蚀情况:当涂层出现裂纹时,内置的微胶囊会释放修复剂自动修补;而pH敏感颜料则能在腐蚀发生时改变颜色,提醒工作人员及时维护。目前,智能防腐涂料已在海上风电塔筒、核电设备等领域开展试点应用,未来有望实现“预测性维护”,大幅降低运维成本。大型钢结构厂房防腐涂料销售

- 地坪防腐涂料公司哪家好 2026-01-29

- 石化管道防腐涂料排行榜 2026-01-29

- 石化储罐防腐涂料批发 2026-01-29

- 防腐涂料咨询电话 2026-01-29

- 钢结构防腐涂料排行榜 2026-01-29

- 车站内部防腐涂料供应 2026-01-29

- 钢结构防腐涂料采购 2026-01-29

- 混凝土防腐涂料价格是多少 2026-01-29

- 石化储罐防腐涂料怎么用 2026-01-29

- 地坪防腐涂料价钱 2026-01-29

- 混凝土防腐涂料品牌 2026-01-29

- 石化储罐防腐涂料是做什么用的 2026-01-29