铁芯在能量传递过程中,自身也会储存一部分磁能。这部分能量在磁场建立和消失的过程中被吸收和释放。在电感器和变压器中,铁芯的储能能力影响着元件的动态响应特性。铁芯材料的磁导率和饱和磁通密度决定了其单位体积能够储存的磁能大小。在一些需要速度磁能交换的场合,如脉冲功率技术中,对铁芯的储能特性有特定的要求。铁芯的振动分析有助于诊断设备的运行状态。通过安装在变压器或电机外壳上的振动传感器,可以采集铁芯在运行时的振动信号。异常的振动可能源于铁芯压紧结构的松动、片间绝缘损坏导致的局部过热变形、或者磁路不对称引起的磁拉力不平衡。对振动信号进行频谱分析,可以帮助运维人员及时发现潜在的故障。 铁芯的尺寸精度高,便于客户在自动化生产线上进行快速组装。枣庄R型铁芯生产

涡流损耗是铁芯在交变磁场中,由于电磁感应在铁芯内部产生的感应电流(涡流)所引起的能量损耗,涡流在铁芯中流动会产生热量,消耗电能,影响设备效率。涡流损耗的大小与铁芯的材质电阻率、厚度、磁场频率、磁场强度等因素相关,电阻率越高、厚度越薄、频率越低,涡流损耗越小。为了抑制涡流损耗,铁芯通常采用叠片式结构,将铁芯分成多片薄材料,每片之间进行绝缘处理,这样能够阻断涡流的流动路径,让涡流只能在每片薄材料内部产生,从而减小涡流的截面积和长度,降低涡流损耗。硅钢片的电阻率高于纯铁,因此铁芯多采用硅钢片制作,部分高频场景会采用电阻率更高的铁氧体、非晶合金等材质。硅钢片的厚度根据工作频率选择,工频场景下常用、厚的硅钢片;高频场景下则会采用以下的薄硅钢片,甚至采用非晶合金带材(厚度此为几微米)。除了采用叠片式结构和高电阻率材质,还可以通过优化铁芯的形状和尺寸来抑制涡流损耗,例如采用圆形或椭圆形铁芯,减少磁场分布的不均匀性,避免涡流集中;合理设计铁芯的截面积,避免局部磁通密度过高,导致涡流损耗增大。在加工过程中,确保叠片之间的绝缘效果也很重要,若绝缘漆脱落或涂抹不均,会导致叠片之间短路,涡流路径畅通。 枣庄R型铁芯生产铁芯常见故障多由短路、过热和振动过大等问题引发。

铁芯的振动与噪音把控是一个系统工程。除了从材料本身降低磁致伸缩外,还可以通过改进铁芯的夹紧结构,增加阻尼材料,优化铁芯与外壳的连接方式,以及采用主动振动把控等技术手段来综合治理。对于已投运的设备,有时也可以通过调整运行电压范围来避开振动较大的工作点。铁芯在磁共振成像(MRI)系统中用于引导和匀化主磁场。虽然超导线圈产生强大的静态主磁场,但需要高导磁率的铁芯(通常是电工纯铁)制成的极靴和隐藏罩来调整磁力线的分布,使其在成像区域内达到极高的均匀度和稳定性,这是获得高质量MRI图像的关键条件之一。

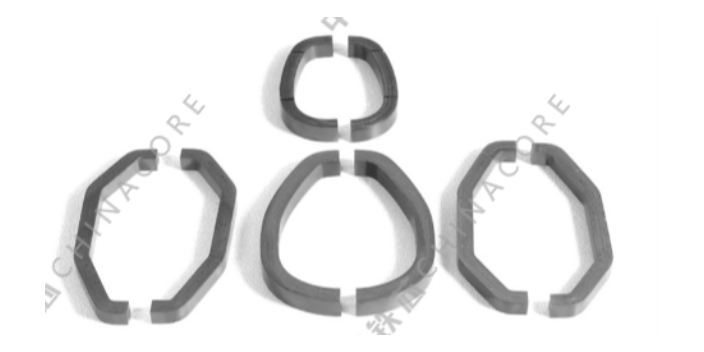

高频铁芯主要应用于高频电源、高频变压器、高频电感等设备中,工作频率通常在1kHz以上,部分甚至达到MHz级别,因此高频铁芯需要具备低损耗、高磁导率、良好的高频特性等特点。高频铁芯的材质选择与低频铁芯有明显区别,低频铁芯多采用硅钢片,而高频铁芯则常用铁氧体、非晶合金、纳米晶合金、粉末冶金铁芯等材质。铁氧体铁芯是高频场景中应用此为普遍的材质,其电阻率高,能够有效抑制涡流损耗,磁滞损耗也较低,适用于1kHz-1MHz的频率范围。铁氧体铁芯的材质分为Mn-Zn铁氧体和Ni-Zn铁氧体,Mn-Zn铁氧体的磁导率较高,适用于中高频、大电流场景;Ni-Zn铁氧体的电阻率更高,适用于高频、小电流场景。非晶合金和纳米晶合金铁芯的高频特性更优异,磁滞损耗远低于铁氧体,适用于更高频率的场景,但成本相对较高。高频铁芯的结构设计也需要适应高频特性,例如采用小型化、轻量化结构,减少铁芯的体积和重量,降低高频下的寄生参数;采用气隙结构,提升饱和磁通密度,避免铁芯在高频下饱和。高频铁芯的加工工艺要求更高,铁氧体铁芯采用烧结工艺制作,需要严格控制烧结温度和时间,确保材质的均匀性和稳定性;粉末冶金铁芯则通过粉末压制、烧结成型。 铁芯平衡校正工作能减少运行过程中的振动,保障稳定运行。

铁芯结构设计是铁芯加工和设备设计的关键环节,直接影响铁芯的性能、损耗、体积和重量。铁芯结构设计需要根据设备的用途、工作频率、功率等参数,确定铁芯的类型、形状、尺寸、叠装方式等。在结构设计过程中,需要考虑磁路的合理性,确保磁场分布均匀,减少磁场泄漏;需要考虑加工工艺的可行性,确保铁芯能通过现有工艺加工成型,降低加工难度和成本;需要考虑机械强度,确保铁芯能承受设备运行中的振动和负载;需要考虑散热性能,确保铁芯运行中的温升把控在允许范围内。此外,铁芯结构设计还需要兼顾轻量化和小型化,满足设备对体积和重量的要求,尤其是在新能源汽车、航空航天等领域。 铁芯材质的选择需要适配电气设备的工作频率和工况。濮阳非晶铁芯批量定制

变压器铁芯多采用硅钢片叠压成型,能有效减少磁场泄漏和能量损耗。枣庄R型铁芯生产

电磁铁是利用电流的磁效应产生磁场的装置,其铁芯是产生磁场的重点,通过电流流过绕组线圈,使铁芯磁化产生吸力,断电后磁场消失,吸力解除。电磁铁铁芯的材质通常为软磁材料,如纯铁、电工纯铁、硅钢片等,软磁材料的磁导率高、剩磁小、矫顽力低,能够快速磁化和退磁,确保电磁铁的响应速度。纯铁的磁导率比较高,适用于对吸力要求较高的电磁铁;硅钢片适用于交变电流驱动的电磁铁,能够减少涡流损耗;电工纯铁的纯度高于普通纯铁,磁性能更优,适用于高精度电磁铁。电磁铁铁芯的结构设计多样,根据应用场景可分为圆柱形、方柱形、马蹄形、U形等,圆柱形铁芯的磁场分布均匀,吸力稳定;马蹄形和U形铁芯能够形成更集中的磁场,提升吸力。铁芯的一端通常设计为极靴,极靴的形状为锥形或球面形,能够减小铁芯与衔铁的接触面积,提升局部磁场强度,增强吸力。电磁铁铁芯的表面处理通常采用镀锌、镀铬或涂漆,防止氧化生锈,提升使用寿命。在直流电磁铁中,铁芯的涡流损耗较小,可采用整体式结构;在交流电磁铁中,为了减少涡流损耗,铁芯会采用叠片式结构,由多片薄硅钢片叠压而成。电磁铁铁芯的吸力与电流大小、线圈匝数、铁芯截面积、气隙大小等因素相关。 枣庄R型铁芯生产