- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

管道支架辊压件用于固定与支撑各类管道,需具备强度较高、安装便捷、耐候性好等特点。原材料选用 Q235B 热轧钢带,厚度 2-5mm,材质均匀,无夹杂、裂纹等缺陷。辊压成型采用 8-14 道次连续辊压,轧辊模具根据管道直径与支架结构设计,成型后支架弧度与管道贴合度误差≤0.3mm,支撑面平面度≤0.2mm/m。辊压设备选用半自动或全自动生产线,生产效率 5-10 件 / 分钟,适合批量生产。成型后进行冲孔加工,孔径公差 ±0.2mm,孔位与支架边缘距离公差 ±0.3mm,确保安装时螺栓连接符合要求。表面处理采用热浸镀锌或喷塑工艺,热浸镀锌层厚度≥70μm,喷塑层厚度≥60μm,盐雾试验≥500 小时,适应室内外不同环境。后续进行载荷测试,支架能承受管道重量的 1.5 倍以上,无明显变形,安装孔强度达标,满足管道安装与长期使用的稳定性要求。我们使用高精度张力控制系统保证成型稳定性。集成式辊轧生产设备定制

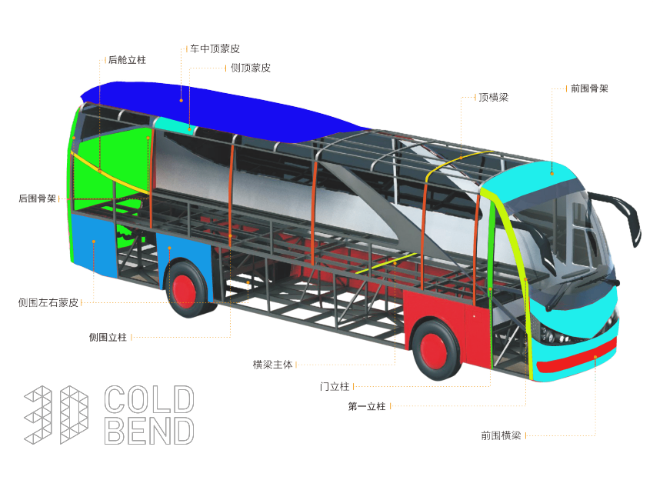

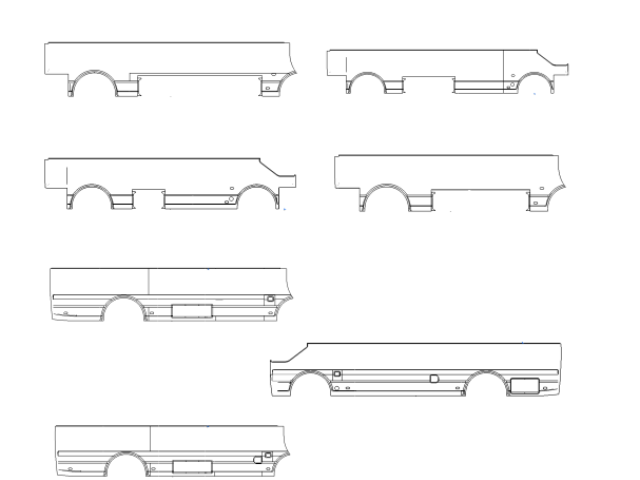

随着汽车行业的不断发展,对大客车无痕辊轧蒙皮技术的需求将会持续增长。定川机电将继续致力于技术创新和设备升级,推动无痕辊轧蒙皮技术的进一步发展。未来,随着智能制造和自动化技术的不断进步,定川机电有望在无痕辊轧蒙皮领域取得更大的突破。大客车无痕辊轧蒙皮技术的成功实施,不仅依赖于先进的设备和工艺,更离不开制造企业的不断创新与努力。定川机电凭借其丰富的经验和技术积累,正在为客户提供高效、可靠的生产设备,推动大客车制造行业的进步与发展。无痕辊轧蒙皮技术的推广,将为整个汽车行业带来更高的生产效率和更优良的产品质量。汽车左右围冲压蒙皮厂家生产过程始于对客户图纸的工艺可行性分析与评审。

健身器材辊压件(如跑步机滚筒、哑铃支架)需具备强度较高、耐磨性与稳定性,制造工艺围绕运动场景的受力特点展开。原材料选用 Q235B 钢板、无缝钢管或不锈钢管,钢板厚度 2-5mm,钢管壁厚 2-4mm,抗拉强度≥470MPa,确保承受运动时的冲击与载荷。辊压成型针对不同部件设计针对性工艺,滚筒采用无缝钢管辊压成型,通过数控辊压机实现滚筒圆度精度≤0.05mm,表面粗糙度 Ra0.8μm,确保跑步机运行顺滑。支架类零件采用多道次连续辊压,成型后截面尺寸公差 ±0.2mm,直线度误差≤0.2mm/m,无扭曲变形。辊压过程中控制压下量与速度,避免材料撕裂或产生裂纹,成型后进行焊接加工,采用 CO₂气体保护焊,焊缝高度≥4mm,经外观检查无缺陷。后续进行表面处理,滚筒采用镀铬工艺,镀铬层厚度≥10μm,提高耐磨性;支架采用喷塑工艺,漆膜厚度≥60μm,盐雾试验≥300 小时,防止锈蚀。后续进行性能测试,滚筒运行时噪声≤60dB (A),支架承重≥200kg 无明显变形,满足健身器材强度较高、长期使用的需求。

防盗门边框辊压件需具备防盗性能与结构稳定性,同时兼顾外观美观度,其制造工艺注重强度与精度的平衡。原材料选用 Q235B 或 Q355B 冷轧钢带,厚度 2.5-4mm,抗拉强度≥470MPa,屈服强度≥355MPa,确保边框抗冲击能力。辊压成型采用 14-18 道次连续辊压工艺,轧辊模具根据防盗门设计图纸优化,实现复杂截面成型,截面尺寸公差 ±0.2mm,直线度误差≤0.2mm/m。辊压设备配备同步纠偏系统,材料跑偏量控制在 ±0.15mm 以内,避免成型后边框扭曲。成型后进行在线冲孔与切断,冲孔用于安装合页、锁具,孔径公差 ±0.1mm,孔位度误差≤0.2mm,切断长度公差 ±0.3mm。为增强耐腐蚀性,采用静电喷涂 + 磷化处理,磷化膜厚度≥5μm,漆膜厚度≥70μm,盐雾试验≥600 小时,表面色泽均匀无流挂。后续进行抗冲击测试与装配测试,边框能承受规定力度的冲击无明显变形,与门板、锁具装配间隙≤0.3mm,满足防盗门使用安全与装配要求。伺服电机驱动确保送料与切割的同步精度。

汽车底盘加强件辊压件(如纵梁加强板、横梁支架)需提升汽车底盘的承载能力与抗冲击性能,制造工艺注重强度与轻量化的平衡。原材料选用 HC420LA 或 HC460LA 强度较高汽车用钢,屈服强度≥420MPa,抗拉强度 480-600MPa,材料延伸率≥18%,满足汽车轻量化与强度较高要求。辊压成型采用 14-18 道次连续辊压工艺,轧辊模具根据底盘结构设计异形截面,截面尺寸公差 ±0.15mm,直线度误差≤0.15mm/m,确保与底盘其他部件贴合紧密。辊压设备配备同步控制系统,上下轧辊转速一致,避免材料跑偏,跑偏量控制在 ±0.1mm 以内。成型过程中对关键尺寸进行实时检测,采用激光测距仪,测量精度 ±0.02mm,数据反馈至控制系统实现闭环控制。成型后进行冲孔与切断,冲孔采用数控冲床,孔径公差 H10,孔位度误差≤0.2mm,切断长度公差 ±0.3mm。表面处理采用电泳涂装工艺,漆膜厚度≥25μm,电泳后进行高温烘烤,确保漆膜附着力达到 GB/T 9286-1998 1 级标准。后续进行抗冲击测试与焊接强度测试,加强件在规定冲击载荷下无明显变形,与底盘焊接后焊缝强度≥母材强度,满足汽车底盘安全性能要求。切断后的产品由传送带或机械手移出主线。江苏中巴辊压件工艺

生产线具备张力波动与故障自动停机功能。集成式辊轧生产设备定制

辊压机的标准化生产流程是保障产品质量一致性的关键,从订单接收、设计开发、原材料采购、零部件加工、装配调试到成品出厂,每个环节都制定严格的标准作业程序(SOP)。订单接收后,根据用户需求与标准规范进行产品设计,设计文件需经过评审与批准后方可实施。原材料采购严格按照采购标准执行,选择合格供应商,对采购的原材料进行检验,合格后方可入库。零部件加工遵循工艺文件要求,采用标准化的加工设备与工艺参数,确保零部件尺寸与性能的一致性。装配过程按照装配工艺卡操作,使用标准化的工具与设备,控制装配间隙与紧固力矩,确保装配质量。成品出厂前进行严格的出厂检验,检验项目与标准明确,检验合格后颁发产品合格证。标准化生产流程的实施,确保了每一台辊压机的质量稳定可靠,满足用户的使用需求。集成式辊轧生产设备定制

- 整体式辊轧生产设备厂家 2026-01-09

- 双辊车身辊压件价位 2026-01-09

- 中巴车顶侧蒙皮供应 2026-01-09

- 集成式立柱冷弯供应 2026-01-09

- 新能源车中顶蒙皮市价 2026-01-09

- 新能源车中顶蒙皮价位 2026-01-09

- 安徽中巴辊轧生产设备 2026-01-09

- 客车车身冷湾件价格 2026-01-09

- 大客车带流水槽侧顶蒙皮供应 2026-01-09

- 浙江集成式侧围蒙皮 2026-01-09

- 浙江铝合金辊压件厂家精选 2026-01-09

- 江苏大巴辊轧生产设备 2026-01-09