特殊环境下的关键设备深海油气开采的水下泵这类泵在深海环境中面临低温高压与温度骤变(如水面25℃→深海5℃)。HOJOLO-SYNERGYS模式通过宽温域分段补偿(如-10-0℃、0-10℃、10-20℃)和压力-温度耦合算法,例如:技术突破:结合深海压力传感器数据,修正温度对轴系材料弹性...

- 品牌

- HOJOLO,LEAKSHOOTER,SYNERGYS

- 型号

- 爱司500

- 类型

- 气体检漏仪

- 电源

- 220

- 加工定制

- 是

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

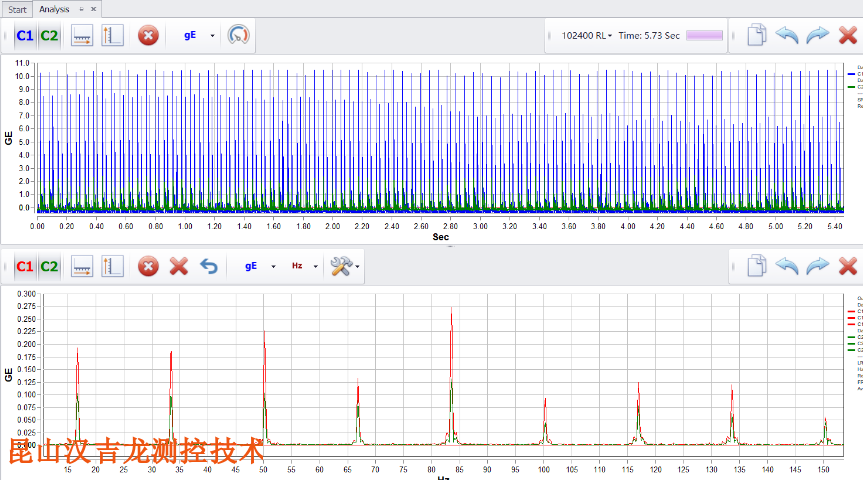

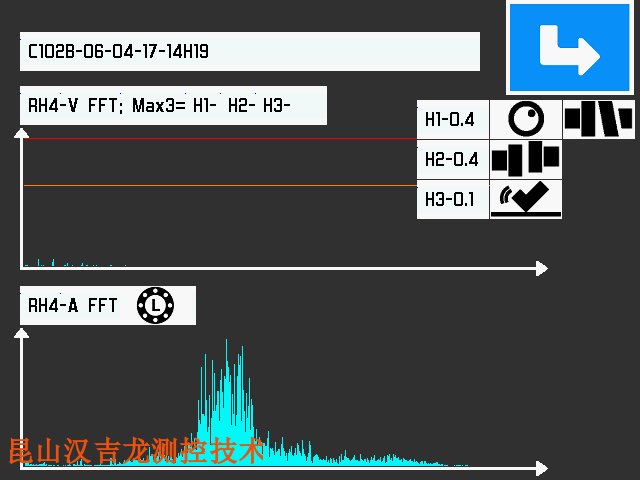

数据验证:构建多维度效果评估体系振动与温度的协同验证补偿后需检测振动频谱(重点关注2倍转频频段幅值,降幅应≥30%)和轴承温升(较补偿前降低≥10℃),若指标无改善,需排查模型参数或传感器安装问题。采用红外热像仪扫描轴系区域,确认温度分布均匀性(无局部过热区),避免因补偿不当导致的偏磨发热。长期数据趋势分析定期导出历史数据(建议每周1次),分析温度-偏差-振动的关联性:若相同温度下偏差逐渐增大,可能提示设备基础沉降或部件老化,需提前干预。维护保养:保障设备长期可靠性传感器与激光单元的校准温度传感器每6个月用标准恒温槽校准(精度±℃),ASHOOTER激光测量单元每年返厂或用标准量块校准(确保)。定期检查传感器线缆接头(如航空插头),涂抹导电膏防止氧化,避免接触电阻过大导致数据跳变。软件与电池管理及时更新设备固件(通过厂商提供的OTA升级功能),优化补偿算法;便携式设备需确保电池电量≥80%时进行测量,避免低电量导致数据采集中断。 化工泵轴热补偿对中仪适应高温介质,对中效果持久。多功能泵轴热补偿对中仪怎么样

AS热膨胀智能对中仪的精度因型号不同而有所差异,主要型号的精度如下:ASHOOTER激光轴对中仪:采用635-670nm半导体激光发射器与30mm高分辨率CCD探测器,测量精度达±。AS500激光精密对中校正仪:***精度达±,且支持双激光束动态补偿,在长跨距(5-10米)场景中重复性≤。AS300多功能激光对中仪:采用双模激光传感系统(635-670nm半导体激光器+30mm高分辨率CCD探测器),可实现±。此外,AS热膨胀智能对中仪内置高精度数字倾角仪,精度达°,可实时修正设备因安装不水平或外界因素干扰导致的倾斜误差。同时结合精度为±℃的温度传感器,自动补偿设备运行中因热胀冷缩产生的尺寸变化,在-20℃-50℃的宽泛环境温度区间内,始终稳定输出高精度测量结果。租用泵轴热补偿对中仪供应商泵轴热补偿动态校准仪 运行中实时补偿,无需停机调整。

现场动态对比:与基准方法/设备交叉验证在实际设备运行中,通过与成熟对中方法或冷态/热态实测数据对比,验证热补偿模式的现场适用性。冷态与热态补偿结果对比设备停机冷态(温度稳定24小时以上)时,用高精度激光对中仪(如福禄克、普卢福等品牌)测量轴系对中偏差(径向偏移、角度偏差),作为基准冷态数据。设备启动并稳定运行至工作温度(如泵、电机达到额定工况30分钟后),用SYNERGYS对中仪开启热补偿模式,测量热态下的“补偿后目标对中值”(即设备运行时应维持的对中状态)。待设备停机冷却至冷态后,按SYNERGYS计算的“冷态预调值”(热补偿反推的冷态安装偏差)重新调整轴系,再次启动至热态,用激光对中仪实测热态对中偏差。判断标准:热态实测偏差与SYNERGYS预测的“补偿后目标值”偏差应≤(径向)或≤(角度),说明热补偿反推的冷态预调值准确。与传统热补偿方法对比对已知热变形规律的设备(如汽轮机、高温泵),采用传统计算法(基于设备手册热膨胀系数、运行温度差计算预调量)得出冷态预调值。对比SYNERGYS热补偿模式输出的冷态预调值,两者偏差应≤10%(或≤),且热态运行时设备振动值(如轴承振动烈度)在相同工况下无***差异(≤)。

HOJOLO-SYNERGYS分段温度补偿模式适用于多种对温度变化较为敏感、需要高精度对中检测的设备,具体如下:风电设备:风电齿轮箱在运行过程中,由于齿轮传动产生热量以及环境温度的变化,设备会出现温度波动。HOJOLO-SYNERGYS的分段温度补偿模式可以根据不同的温度区间,精确补偿齿轮箱轴系的热膨胀或收缩,确保轴系的对中精度,延长齿轮箱和轴承的使用寿命。石化行业的泵类设备:如高温油泵、化工泵等,这些泵在输送高温介质时,泵轴会因温度升高而发生热膨胀。HOJOLO-SYNERGYS可通过分段温度补偿,实时调整对中参数,保证泵在不同温度工况下都能保持良好的对中状态,减少因对中不良导致的振动和磨损,提高泵的运行稳定性和可靠性。水泥厂窑头电机:水泥厂窑头电机在工作时,环境温度较高且变化较大,电机轴容易因热变形而影响对中精度。HOJOLO-SYNERGYS的分段温度补偿功能能够适应这种高温环境下的温度变化,对电机轴的热膨胀进行精确补偿,确保电机与窑体的连接轴系始终保持准确的对中,保障生产的连续性。精密制造设备:在精密制造领域,如数控机床、加工中心等设备,对轴系的对中精度要求极高。温度的微小变化都可能影响加工精度。 AS热:膨胀智能对中仪操作界面的图标指引是否清晰易懂?

AS热膨胀智能对中仪有多个型号,以下是一些常见的型号及其特点:AS500激光精密对中校正仪:采用法国原厂激光传感技术,测量精度达±,角度测量精度为±°。集成了ICP/IEPE磁吸式加速度计,可同步采集振动速度、加速度及CREST因子等参数,拥有。还集成了红外热像仪,热灵敏度<50mK,测温范围在-10℃-400℃。通过双激光束实时监测设备热膨胀,自动修正冷态对中数据,热态偏差≤±。ASHOOTER激光轴对中仪:采用635-670nm半导体激光发射器与30mm高分辨率CCD探测器,测量精度达±。ASHOOTER+激光轴对中仪:是ASHOOTER的升级型号,可选配内置材质数据库,支持输入钢、铸铁等20多种材料的热膨胀系数,自动计算热态对中补偿值。AS100激光对中仪:价格相对较低,约为AS500的1/3,适合预算有限但需基础诊断功能的企业。具有激光对中以及基础振动分析功能,适应普通工业环境。 ASHOOTER离心泵轴热补偿对中仪化解热变形难题,延长设备寿命。经济型泵轴热补偿对中仪保养

如何选择适合AS泵轴热补偿对中升级仪的热补偿模式?多功能泵轴热补偿对中仪怎么样

AS泵轴热补偿对中升级仪在实际应用中需结合设备特性、工况环境和操作流程,关注安装精度、环境适应性、模型匹配、操作规范等**问题,以确保热补偿效果和设备长期可靠性。装与校准:确保测量基准的准确性传感器布局合理性温度传感器需紧贴设备**热影响区(如轴承座、泵壳进出口法兰、电机端盖),避免安装在散热片、保温层外侧等非代表性区域;传感器线缆需固定牢固,减少振动导致的接触不良(建议采用不锈钢卡箍间距≤30cm固定)。激光测量单元(发射器与接收器)需与轴系同轴心安装,避免因安装偏斜导致的角度误差(可通过自带的水平气泡或倾角仪校准,水平度误差≤°);激光路径需避开遮挡物(如管道、阀门),确保光束无折射或散射干扰。冷态基准校准的严谨性冷态测量需在设备完全停机冷却至环境温度(通常停机≥8小时,温差≤5℃)时进行,避免残留温度导致初始偏差误判。需同步检测设备软脚问题(通过仪器软脚检测功能,单脚误差≤),软脚未消除会导致热态时设备姿态异常,直接影响补偿精度。 多功能泵轴热补偿对中仪怎么样

- 教学泵轴热补偿对中仪的作用 2026-01-17

- 常见泵轴热补偿对中仪技术参数 2026-01-16

- AS泵轴热补偿对中仪保养 2026-01-16

- 国内泵轴热补偿对中仪保修 2026-01-16

- ASHOOTER泵轴热补偿对中仪贴牌 2026-01-15

- AS泵轴热补偿对中仪制造商 2026-01-15

- 三合一泵轴热补偿对中仪 2026-01-15

- 基础款泵轴热补偿对中仪定做 2026-01-14

- 国产泵轴热补偿对中仪校准规范 2026-01-13

- 新一代泵轴热补偿对中仪演示 2026-01-13

- 机械泵轴热补偿对中仪写论文 2026-01-13

- 耦合泵轴热补偿对中仪 2026-01-13

-

ASHOOTER泵轴热补偿对中仪现状 2026-01-07 00:15:14AS 泵轴热补偿对中升级仪为例,其温度传感器的测量精度可达 ±0.1℃,热补偿算法能够精确计算出不同温度下泵轴的热膨胀量,误差控制在 ±0.01mm 以内。在实际应用中,对于一台工作温度在 80℃ - 120℃之间的高温油泵,使用传统对中仪进行对中后,运行时轴系偏差较大;而采用 AS 泵轴热补偿对中...

-

质量泵轴热补偿对中仪公司 2026-01-07 04:04:47重复性与稳定性验证:排除偶然误差热补偿模式的准确性需通过多次测试验证稳定性,避**次数据的偶然性:重复性测试在相同环境温度、相同运行负荷下,重复3~5次“冷态调整→热态运行→数据记录”流程,对比每次SYNERGYS预测的热补偿量和实际热态对中偏差。要求多次测试的热补偿量偏差≤0.01mm/m(径向)...

-

电机泵轴热补偿对中仪装置 2026-01-07 08:04:49热态模拟测试:验证补偿算法与热变形规律的匹配性热补偿模式的**是通过温度数据预测轴系热变形量,需通过热态模拟测试验证算法是否贴合设备实际热变形规律:分步升温模拟测试对设备进行“阶梯式升温”:从冷态开始,通过低负荷运行、外部加热(如加热带)或自然升温,使设备温度逐步升高(如每升温10℃停机一次...

-

AS500泵轴热补偿对中仪供应商 2026-01-06 00:15:28现场动态对比:与基准方法/设备交叉验证在实际设备运行中,通过与成熟对中方法或冷态/热态实测数据对比,验证热补偿模式的现场适用性。冷态与热态补偿结果对比设备停机冷态(温度稳定24小时以上)时,用高精度激光对中仪(如福禄克、普卢福等品牌)测量轴系对中偏差(径向偏移、角度偏差),作为基准冷态数据。...

-

关键设备振动分析服务人员

2026-01-19 -

关键设备振动分析服务服务

2026-01-19 -

破碎机振动检测服务内容

2026-01-19 -

北京传动设备振动检测服务

2026-01-19 -

动力振动检测服务昆山汉吉龙测控技术有限公司

2026-01-19 -

百分表对中仪电话

2026-01-19 -

浙江工厂振动检测服务

2026-01-19 -

发电机振动分析服务公司

2026-01-19 -

球磨机振动检测服务公司

2026-01-19