- 品牌

- 工智道

- 服务项目

- 双重预防机制

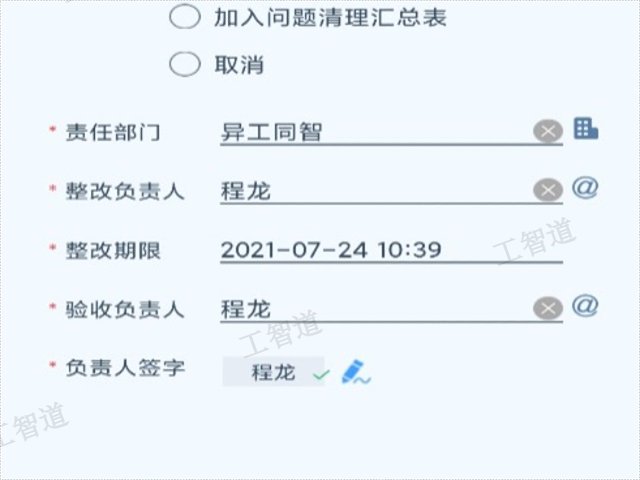

工智道双重预防机制在风险动态感知方面建立了智能化的监测预警体系。系统通过部署在重点区域的智能传感器网络,实时采集温度、压力、液位、气体浓度等关键工艺参数,构建风险感知层。数据采集终端采用工业级设计,具备防爆、防腐蚀特性,适应化工生产环境的特殊要求。系统内置智能滤波算法,能够有效识别设备噪声与真实异常信号,避免误报警。当监测数据超出预设阈值时,系统自动启动多级预警机制,通过声光报警、短信提醒、系统弹窗等方式及时通知相关人员。预警信息包含具体的风险点位、异常参数、可能后果及处置建议,为应急决策提供支持。系统还建立了预警响应评估机制,记录每次预警的处置过程和效果,持续优化预警阈值和响应流程。通过这种智能化的风险感知体系,实现了从被动应对到主动预警的转变,提升了风险管控的及时性和有效性。将双重预防机制融入日常巡检工作,工智道让安全管控成为一种工作习惯。动态评估双重预防机制措施不断完善

系统在应急联动机制方面实现了智能化升级。系统建立应急预案库,将预案内容数字化、结构化存储。预案启动条件与风险预警系统联动,达到阈值自动启动相应预案。应急资源管理模块实时跟踪应急物资的库存状态和分布位置。应急人员管理功能动态掌握可调配人员数量和技能情况。应急演练模块支持在线制定演练计划、记录演练过程、评估演练效果。应急处置时,系统自动推送处置指引和注意事项,辅助现场决策。应急事后评估功能分析应急响应效果,持续改进应急能力。这种智能化的应急联动机制,提升了企业的应急响应水平。事故防范双重预防机制水平稳步提高工智道的预警模型经过大量数据训练,能够有效减少误报,提升预警准确性。

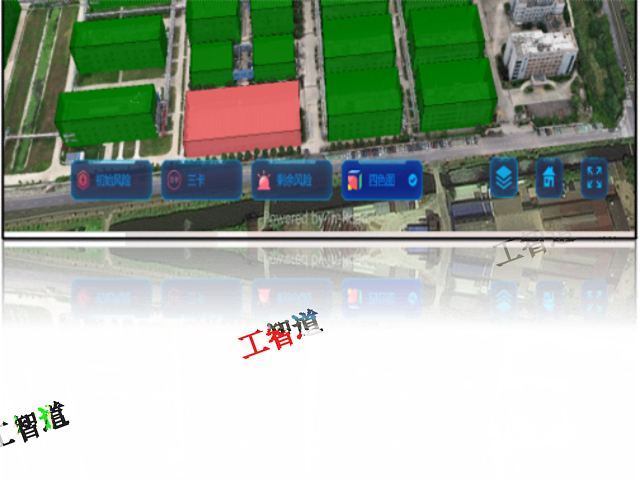

工智道双重预防机制在管理驾驶舱设计方面实现了可视化监控。系统驾驶舱采用模块化设计,支持用户自定义监控指标和展示方式。风险监控模块实时展示风险四色图和风险趋势。隐患监控模块动态显示隐患分布和治理进度。预警监控模块集中管理预警信息和处置情况。绩效监控模块展示各部门和个人的绩效表现。数据监控模块跟踪系统运行和数据质量状况。所有监控指标都支持钻取分析,方便深入了解详细信息。监控看板支持多终端访问,随时随地掌握系统运行状况。这种可视化监控,为管理决策提供了直观的信息支持。

工智道双重预防机制在移动应用功能方面持续优化升级。移动端应用采用模块化设计,支持功能按需加载,提升运行效率。离线工作模式支持完整的业务操作,包括计划下载、现场检查、数据采集、结果提交等全流程。智能表单引擎根据检查点特性动态生成检查项目,提升检查的针对性。拍照识别功能融合AI技术,自动识别设备异常状态和安全标识。语音录入支持实时转写,方便现场记录。数据同步机制支持断点续传,确保数据完整性。移动端还集即时通讯功能,方便现场人员及时沟通。这些功能的持续优化,使移动端成为现场工作的得力工具。应急预案的数字化管理与一键启动,工智道为突发事件处置赢得宝贵时间。

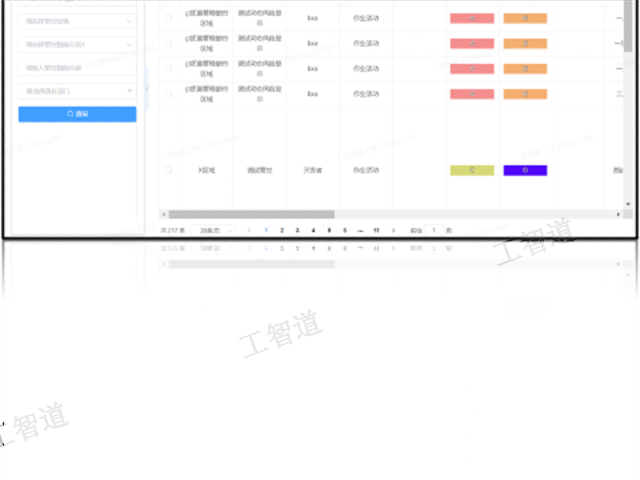

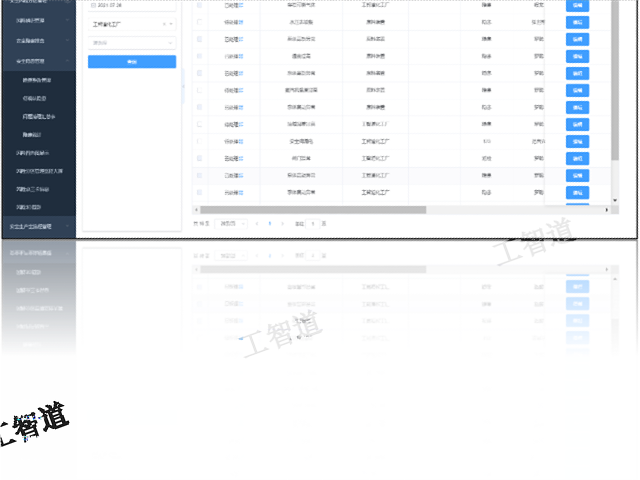

工智道双重预防机制系统严格遵循应急管理部2024年修订的数据交换规范要求,构建了风险分级管控与隐患排查治理有机融合的管理体系。系统通过科学划分风险分析单元,基于生产工艺流程和设备设施布局建立风险点清单,为后续风险辨识评估工作奠定基础。在风险辨识环节,系统内置安全检查表分析、作业危害分析、HAZOP等多种专业方法,支持企业根据自身特点选择适用的评估工具。风险评估过程采用风险矩阵分析法和作业条件危险性分析法,对识别出的危害因素进行初始风险和剩余风险评价。系统自动生成风险评估台账,完整记录风险辨识评估全过程,确保风险评估工作的规范性和可追溯性。通过将风险管控措施与隐患排查项有效关联,实现了风险管控与隐患排查的闭环管理,为企业构建持续改进的安全管理机制提供了有力支撑。工智道通过物联感知设备,实现对关键设备设施运行状态的实时监控与预警。事故防范双重预防机制水平稳步提高

工智道持续迭代升级,始终紧跟国家政策要求与技术发展趋势。动态评估双重预防机制措施不断完善

工智道双重预防机制系统在应急管理衔接方面建立了顺畅的联动机制。系统支持将重大风险管控措施与应急预案有效关联,当风险升级或管控措施失效时,自动触发相应的应急准备程序。隐患排查数据与应急资源管理模块实现信息共享,系统自动分析隐患分布与应急资源配备的匹配程度,为应急资源优化配置提供依据。在应急演练过程中,系统支持模拟风险失控场景,检验应急预案与风险管控措施的协同性。实际应急处置时,系统可快速调取相关风险信息和管控措施,为应急决策提供支持。事后评估阶段,系统自动关联应急事件与相关风险点,完善风险数据库。这种应急衔接机制,提升了企业从风险预防到应急响应的整体管控能力。动态评估双重预防机制措施不断完善

- 动态评估双重预防机制安全投入保障 2026-01-31

- 企业安全双重预防机制安全制度健全 2026-01-31

- 体系建设双重预防机制上升 2026-01-31

- 激励机制双重预防机制安全发展持续 2026-01-30

- 企业安全双重预防机制水平稳步提高 2026-01-29

- 责任落实双重预防机制健全 2026-01-29

- 安全管理双重预防机制安全责任明确 2026-01-29

- 管理优化双重预防机制流畅 2026-01-29

- 应急管理双重预防机制质量明显改善 2026-01-28

- 机制完善双重预防机制风险有效控制 2026-01-28

- 绩效考核双重预防机制上升 2026-01-28

- 激励机制双重预防机制优化 2026-01-28