- 品牌

- 安斯贝尔

- 型号

- 安斯贝尔

晶圆化学机械抛光(CMP)应用场景:7纳米及以下制程芯片的晶圆平坦化处理。优势:金刚石研磨液与研磨垫协同作用,可实现原子级平整度(误差≤0.1nm),确保电路刻蚀精度。例如,在7纳米芯片制造中,使用此类精磨液可使晶圆表面平整度误差控制在单原子层级别。蓝宝石衬底加工应用场景:LED芯片衬底的减薄与抛光。优势:聚晶金刚石研磨液通过高磨削速率(较传统磨料提升3倍以上)和低划伤率,满足蓝宝石硬度高(莫氏9级)的加工需求,同时环保配方避免有害物质排放。凭借先进技术,安斯贝尔精磨液推动研磨行业的技术革新。精磨液价格

浓度配比通用比例:精磨液与水的混合比例通常为1:5至1:20(精磨液:水),具体需根据加工材料、阶段和设备调整:粗磨:1:5至1:10(高浓度,快速去除余量);精磨/抛光:1:10至1:20(低浓度,减少划痕,提升表面光洁度)。示例:加工硬质合金时,粗磨阶段可采用1:8比例,精磨阶段调整为1:15。水质要求普通加工:使用自来水或软化水(硬度<100ppm),避免钙、镁离子与研磨液中的添加剂反应生成沉淀。精密加工(如半导体、光学镜片):需用去离子水(电导率<10μS/cm),防止杂质污染工件表面。配制步骤顺序:先向容器中加入所需水量,再缓慢倒入精磨液,边倒边搅拌(建议使用电动搅拌器或循环泵)。静置:配制完成后静置5-10分钟,让气泡消散且研磨颗粒均匀分布。检测:使用折射仪或浓度计检测实际浓度,确保与目标值偏差≤±5%。精磨液价格高效的精磨液,安斯贝尔,让您的研磨工作更加轻松高效。

高效磨削:通过提升磨削效率降低砂轮磨损,优化工件表面光洁度与总厚度偏差。例如,可将表面粗糙度Ra降至150nm,满足高精度加工需求。多功能性:兼具防锈、去油污及增光性能,适用于多种材料的精密加工。环保安全:配方参数稳定,无毒且无环境污染,对人体无害。pH值通常控制在8.5~9.0,不会伤害使用者皮肤。长使用寿命:部分精磨液使用周期可达4个月以上,甚至1年不发臭,减少更换频率和成本。金属加工:用于普通磨床及无心磨床的磨削加工,提升加工精度和表面质量。在金刚石材料加工中应用于化学机械抛光(CMP)工艺,实现纳米级表面粗糙度。玻璃制造:适用于光学玻璃镜片、平板玻璃等各种玻璃的精磨、粗磨以及切割场景。对金刚石研磨具有化学自锐化作用,提供较高的表面光滑度和良好的抑菌性能。

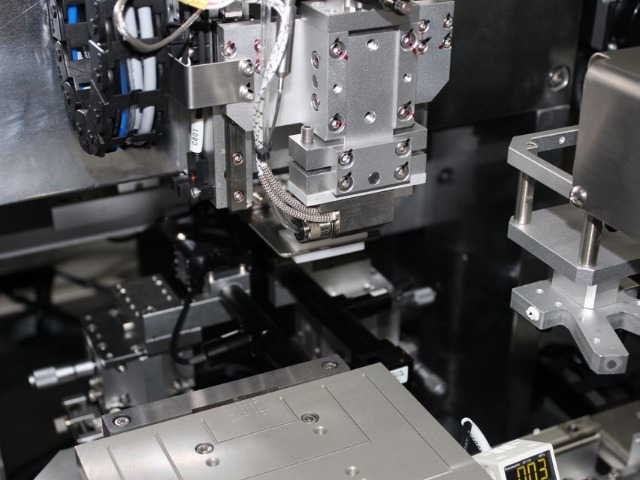

低温环境使用防冻措施:在研磨液中添加防冻剂(如乙二醇),或使用电加热棒维持液体温度≥10℃。示例:北方冬季车间加工时,需提前2小时预热研磨液至20℃以上。小批量手工加工容器选择:使用塑料或不锈钢容器,避免与研磨液发生化学反应。搅拌方式:每15分钟手动搅拌一次,防止研磨颗粒沉淀。自动化生产线集成系统对接:将研磨液供应系统与CNC机床或机器人联动,实现浓度、流量、温度的自动控制。数据监控:通过PLC或工业互联网平台实时记录加工参数,优化生产工艺。这款精磨液具备良好的防锈性,保护工件与磨具不受锈蚀困扰。

常规场景(通用加工)提前时间:30分钟至2小时。操作建议:使用电动搅拌器或循环泵搅拌5-10分钟;静置至液体无气泡、无明显分层(可通过目视或折射仪检测浓度均匀性)。精密加工(如半导体、光学镜片)提前时间:4-8小时,甚至24小时(需根据添加剂类型调整)。原因:超细研磨颗粒(如纳米级)需更长时间分散;部分有机添加剂(如表面活性剂)需充分水合才能发挥比较好性能。案例:某晶圆加工厂采用提前8小时配置的研磨液,表面粗糙度Ra从0.5μm降至0.2μm。安斯贝尔精磨液,环保配方,符合当下绿色生产的严苛标准。精磨液价格

安斯贝尔精磨液,良好的湿润性,确保磨液充分覆盖工件表面。精磨液价格

确保成分均匀混合精磨液通常由基础油、添加剂(如润滑剂、防锈剂、极压剂)和研磨颗粒组成。提前配置并充分搅拌可使各成分均匀分散,避免加工过程中因局部浓度不均导致研磨效果波动(如表面划痕、尺寸偏差)。示例:加工高精度轴承时,若研磨颗粒沉淀不均,可能导致局部过磨或欠磨,影响圆跳动精度。稳定液体性能部分添加剂(如防锈剂)需要时间与水或基础油充分反应,形成稳定的保护膜。提前配置可确保防锈、润滑等性能在加工时达到比较好状态。数据支持:某实验显示,提前2小时配置的研磨液,防锈性能比即配即用提升30%(盐雾试验时间从12小时延长至16小时)。控制温度与黏度研磨液黏度受温度影响明显。提前配置并静置可使液体温度与环境平衡,避免因温度差异导致黏度波动(如冬季低温时液体过稠,夏季高温时过稀)。标准参考:ISO 14104标准要求,金属加工液使用前需在20±2℃环境下静置至少1小时,以确保黏度稳定性。精磨液价格

- 青海精磨液厂家直销 2026-03-01

- 山东长效精磨液供应商家 2026-02-28

- 广西高效精磨液生产企业 2026-02-28

- 新疆高效精磨液工厂直销 2026-02-28

- 辽宁长效精磨液生产企业 2026-02-28

- 海南长效精磨液生产企业 2026-02-27