- 品牌

- 工智道

- 服务项目

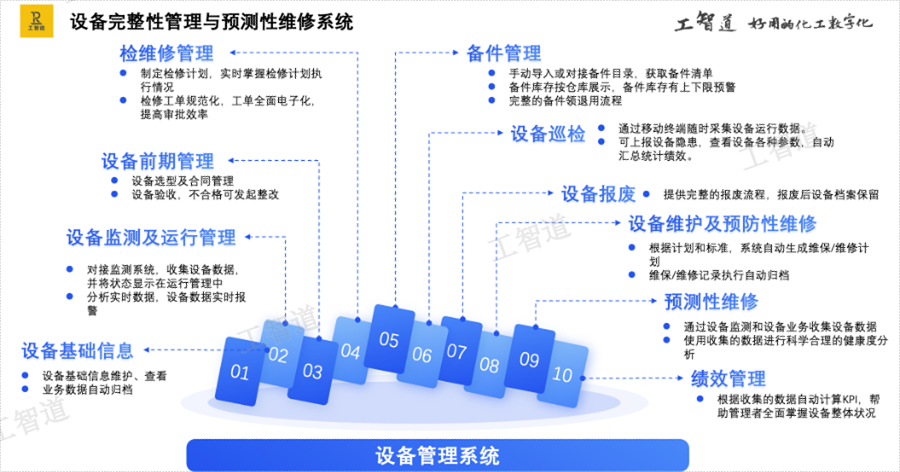

- 设备完整性管理与预测性维修系统

设备管理驾驶舱与决策支持中心模块为企业高层提供全局性的设备管理态势感知。该模块通过一个高度集成、可视化的界面,将分散在各子系统中的关键信息(如全厂设备实时状态分布、KPI指标、重大预警、重要工单进度、成本执行情况等)进行综合呈现。界面设计遵循管理逻辑,支持从宏观到微观的逐层钻取,例如从全厂OEE指标下钻到具体某条故障产线的详细分析。系统支持个性化配置,不同层级的管理者可以关注不同的数据视图。该模块如同设备管理体系的“指挥中心”,使管理者能够快速把握全局、识别问题、评估绩效,从而做出更加及时、科学的管理决策,有效驱动设备管理战略目标的实现。标准化管理流程推动设备管理规范化建设。数据驱动设备完整性管理与预测性维修系统管理软件

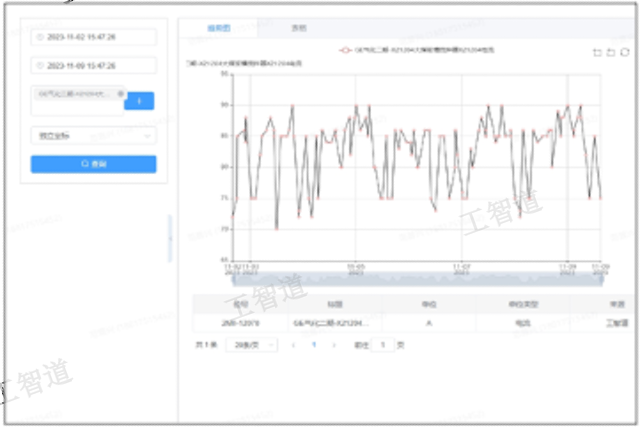

互联互通与边缘计算模块作为设备管理系统的神经末梢,负责现场数据的实时采集与初步智能处理。该模块通过部署边缘网关,兼容多种工业协议,实现对各类控制器(PLC)、传感器、智能仪表的无缝接入和数据采集。它不仅在网络层面打通了数据通道,更在边缘侧承担了重要的计算任务:对采集到的原始数据进行就地清洗、滤波和压缩,有效降低云端传输负荷;同时,可运行轻量化的AI模型,实时进行异常检测、特征提取甚至瞬时故障判断。这种“边缘感知、云端优化”的协同模式,提升了系统对现场状态的响应速度,为预测性维护提供了更及时、更高质量的数据基础。该模块是构建企业设备物联网体系、实现数字化转型的关键基础设施。高精度设备完整性管理与预测性维修系统技术资料应急管理模块提供设备突发故障的快速响应机制。

设备润滑管理模块建立科学的润滑管理体系,涵盖润滑标准制定、执行跟踪和效果评估全流程。系统支持根据设备类型和工作环境,制定个性化的润滑方案,明确润滑点位、油脂型号、加注周期和用量标准。润滑计划可自动生成并分派至指定人员,润滑人员通过移动端接收任务,现场执行时扫描设备二维码确认身份,按标准流程完成润滑作业。系统记录每次润滑的详细数据,包括润滑时间、使用油脂、操作人员等,并支持现场拍照留存关键步骤。润滑效果可通过设备运行参数进行间接评估,系统自动分析润滑后设备振动、温度等指标变化。对于未按时完成的润滑任务,系统自动发送提醒,确保润滑工作的及时性。历史润滑数据形成趋势分析,帮助优化润滑周期和油脂选型。该模块的实施有助于减少设备磨损,延长设备使用寿命,降低因润滑不良导致的故障风险。

腐蚀监测与防护模块为流程工业设备提供了专业的完整性管理方案。该模块集成多种监测手段,如在线腐蚀探针、定期超声测厚、腐蚀挂片分析及工艺防腐参数监控,构建起立体的腐蚀监测网络。系统将分散的腐蚀数据进行集中管理,并运用腐蚀预测模型,结合介质特性、操作温度压力等工艺参数,动态计算关键设备的腐蚀速率与剩余寿命,实现风险预警的前移。基于监测与评估结果,模块可系统性地管理各类防腐措施,包括材料升级、涂层保护、阴极保护及工艺缓蚀剂加注等,并跟踪其防护效果。所有腐蚀案例,包括失效分析报告、防护措施有效性验证记录,都被分类归档至腐蚀案例库,便于进行根因分析和经验反馈。该模块通过数据驱动的方法,帮助企业实现从被动应对腐蚀失效到主动预测与防控的战略转变,延长设备运行周期,保障生产装置的长周期安全稳定运行。系统提供丰富的可视化报表,支持多维度的设备数据分析。

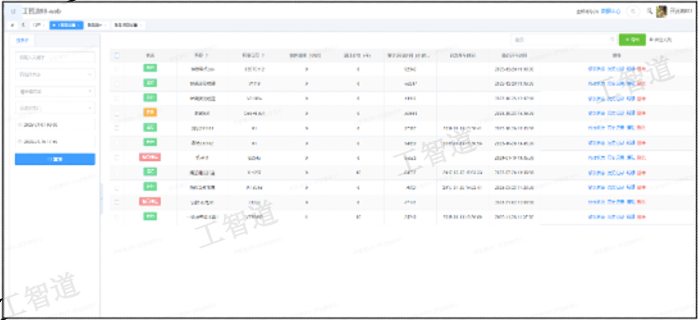

设备运行周期管理模块专注于设备运行状态的精细化管控。系统支持对关键设备运行状态进行实时监控,包括运行、备用、停止、检修等多种状态。运行状态的变化可通过多种方式触发:支持与DCS系统对接实现自动状态切换,也支持人工手动调整。系统自动记录设备每次状态变更的时间点,准确统计设备运行时长、停机时长等关键指标。通过设备运行看板,管理人员可直观了解各设备当前状态,快速识别异常情况。模块还提供丰富的统计分析功能,包括设备利用率、完好率等指标的计算,帮助企业评估设备运行效率。这些数据还可为预防性维修计划的优化提供参考,实现设备运行与维护的协同管理。工智道设备管理系统支持外包服务商的全程管理与评价。数据驱动设备完整性管理与预测性维修系统管理软件

设备可靠性分析帮助识别设备薄弱环节。数据驱动设备完整性管理与预测性维修系统管理软件

培训管理与能力认证模块旨在系统化提升设备相关人员的专业技能与安全素养。模块建立了一个集课程管理、在线学习、考试认证、档案记录于一体的培训平台。企业可根据岗位需求(如操作员、维修工、工程师)创建不同的培训矩阵和认证路径。系统支持上传多样化的学习资料,包括视频、文档、三维模型交互内容等,并可组织在线考试与实操考核。员工的所有培训记录、成绩及取得的资质证书均被存档,形成个人数字简历。当员工需要进行特定作业(如特种设备操作、高危维修)时,系统会自动校验其资质有效性,杜绝无证上岗。该模块还支持定期复训提醒与培训效果评估,确保团队知识体系与时俱进,从人的维度为设备安全、稳定、高效运行提供保障。数据驱动设备完整性管理与预测性维修系统管理软件

- 高可靠性设备完整性管理与预测性维修系统优化方案 2026-02-03

- 优化设备完整性管理与预测性维修系统评估报告 2026-02-03

- 优化设备完整性管理与预测性维修系统管理指南 2026-02-03

- 低成本设备完整性管理与预测性维修系统技术资料 2026-02-03

- 便捷设备完整性管理与预测性维修系统维护标准 2026-02-03

- 高智能化设备完整性管理与预测性维修系统培训材料 2026-02-03

- 高安全性设备完整性管理与预测性维修系统实施建议 2026-02-03

- 专业设备完整性管理与预测性维修系统维护指南 2026-02-03

- 集成设备完整性管理与预测性维修系统管理工具 2026-02-03

- 系统化设备完整性管理与预测性维修系统维护手册 2026-02-03

- 创新设备完整性管理与预测性维修系统维护标准 2026-02-02

- 高智能化设备完整性管理与预测性维修系统技术资料 2026-02-02