- 品牌

- 明晟光普

- 型号

- ti1

- 材质

- α+β钛合金

人才培养与创新团队建设是推动钛靶材产业持续创新发展的驱动力。钛靶材行业涉及材料学、物理学、化学、机械工程等多学科交叉领域,对专业人才的综合素质要求极高。高校与科研机构纷纷开设相关专业课程与研究方向,培养具备扎实理论基础与实践能力的专业人才。例如,部分高校设置了材料物理与化学、材料加工工程等专业,开设钛合金材料、薄膜材料与技术等课程,为钛靶材产业输送了大量毕业生。同时,企业注重与高校、科研机构的产学研合作,建立联合研发中心、人才培养基地等,通过项目合作、人才交流等方式,吸引高层次人才加入企业创新团队。企业内部也加强对员工的培训与职业发展规划,提供丰富的培训课程与实践机会,鼓励员工不断学习新知识、掌握新技能,培养了一批既懂技术又懂市场的复合型人才,为企业的技术创新、产品升级与市场拓展提供了坚实的人才保障。电子设备外壳镀膜采用钛靶材,镀制的膜层耐磨、耐腐蚀,保护外壳且美观。潍坊钛靶材供货商

20世纪初,随着金属冶炼技术的初步发展,人们开始尝试对钛金属进行提纯与加工,这为钛靶材的诞生埋下了种子。彼时,科学家们虽已认识到钛金属的潜在优势,但受限于落后的提纯工艺,难以获得高纯度的钛原料,极大阻碍了钛靶材的早期研发。直到20世纪40年代,克罗尔法的发明成为关键转折点,该方法通过镁还原四氯化钛,成功实现了低成本、大规模的钛金属生产,为钛靶材制备提供了相对纯净的原料基础。早期的钛靶材制备工艺极为简陋,主要采用简单的熔铸法,将钛原料在真空或惰性气体保护下熔化后铸造成靶材坯料,再进行初步的机械加工。这种方法制备的靶材纯度低、内部缺陷多,能满足一些对薄膜质量要求不高的基础研究与简单工业应用,如早期光学镜片的简单镀膜。不过,这一时期的探索为后续钛靶材技术的发展积累了宝贵经验,激发了科研人员深入研究的热情,促使他们不断寻求提升靶材质量与性能的新途径。潍坊钛靶材供货商5G 基站设备部件镀钛,提高设备在复杂环境下的稳定性。

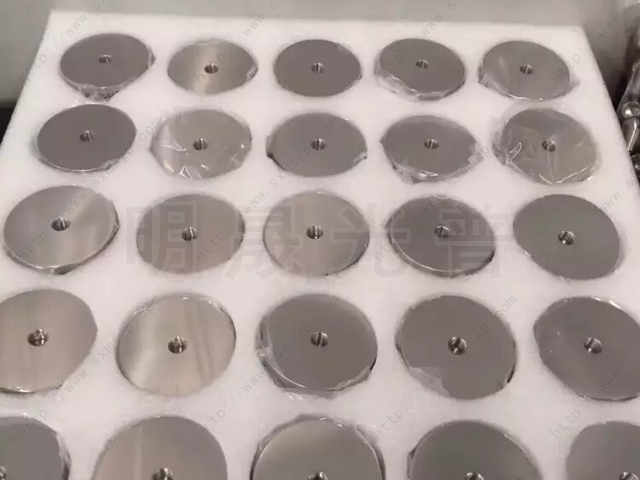

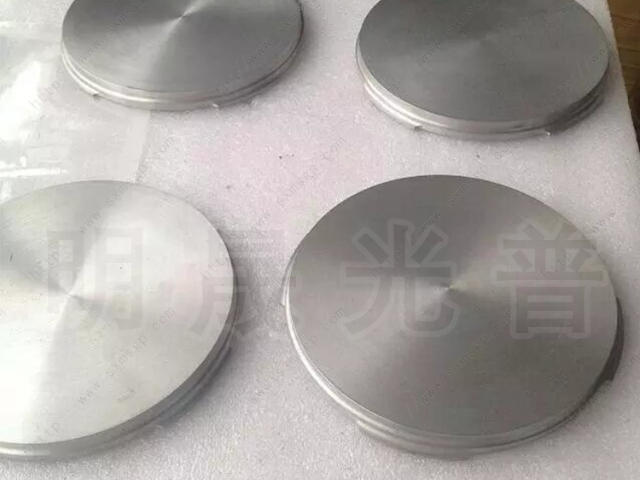

宽度、直径等尺寸(精度 ±0.01mm),平面度测量仪检测平面度(每米长度内≤0.1mm),确保尺寸公差符合设计要求。在微观结构检测方面,采用金相显微镜观察晶粒尺寸(要求 5-20μm,且分布均匀),扫描电子显微镜(SEM)检测表面缺陷(如划痕、),透射电子显微镜(TEM)分析薄膜微观结构;通过密度计检测靶材密度,要求达到理论密度的 98% 以上,避免内部气孔影响溅射性能。在溅射性能检测方面,搭建模拟溅射平台,测试靶材的溅射速率(要求稳定,偏差≤5%)、薄膜均匀性(厚度偏差≤3%)与附着力(划格法测试≥5B 级),确保靶材适配下游溅射工艺。

20世纪70-90年代,随着航空航天、化工等行业的快速发展,对钛靶材的性能要求愈发多样化,合金化探索成为这一时期的主题。科研人员通过在钛基体中添加铝、钒、钼、锆等合金元素,开发出一系列具有优异综合性能的钛合金靶材。例如,Ti-6Al-4V合金靶材,凭借铝提度、钒改善加工性能的协同作用,在保持钛良好耐腐蚀性的同时,大幅提升了靶材的强度与硬度,满足了航空发动机叶片、飞行器结构件表面强化涂层对材料高承载能力与耐磨性能的需求。在化工领域,为抵御强腐蚀介质侵蚀,研发出Ti-Mo、Ti-Ni等耐蚀合金靶材,通过合金化增强钛的钝化能力,使其在硫酸、盐酸等强酸环境中的腐蚀速率降低数倍。这一时期,计算机模拟技术开始应用于合金成分设计与性能预测,科研人员借助模拟软件快速筛选出潜在的合金配方,极大缩短了研发周期,提高了研发效率。同时,先进的微观组织分析技术,如透射电子显微镜(TEM)、扫描电子显微镜(SEM)等,助力深入研究合金化对钛靶材微观结构与性能的影响机制,为合金化技术的持续优化提供了坚实理论支撑。充电桩外壳镀钛,增强外壳耐候性与美观度。

资本运作与产业投资已成为推动钛靶材产业发展的重要助推器。近年来,随着钛靶材市场前景持续向好,吸引了大量资本涌入。一方面,风险投资、私募股权投资等机构积极关注钛靶材领域的创新企业与高潜力项目,为企业的技术研发、产能扩张、市场拓展等提供资金支持。例如,一些专注于新材料领域的投资机构对掌握先进钛靶材制备技术的初创企业进行早期投资,助力企业快速成长。另一方面,行业内的企业通过并购、重组等资本运作手段,整合产业链资源,扩大企业规模,提升市场竞争力。如部分企业通过收购上游原材料供应商,保障原材料稳定供应,降低生产成本;或并购下游应用企业,拓展市场渠道,实现产业链一体化发展。此外,资本市场的支持也为企业的技术创新提供了资金保障,促进企业加大研发投入,加快新产品、新技术的推出,推动钛靶材产业实现跨越式发展。珠宝饰品加工时,通过钛靶材镀膜,可打造出独特色泽与质感,增添产品魅力。潍坊钛靶材供货商

工业生产中,用于给机械设备零部件镀制防护涂层,提升设备耐用性。潍坊钛靶材供货商

铸锭密度达理论密度的 95% 以上;冷坩埚感应熔炼则通过电磁感应加热,避免坩埚污染,适合高纯度钛合金铸锭制备。成型加工是钛靶材成型的工序,分为锻造、轧制与机加工:锻造将铸锭加热至 800-900℃(β 相变点以下),通过自由锻或模锻制成靶材坯料,改善内部晶粒结构;轧制对坯料进行多道次冷轧(室温)或热轧(600-700℃),控制每道次压下量(10%-20%),将坯料轧制成目标厚度(平面靶厚度 5-20mm,旋转靶壁厚 8-15mm);机加工采用数控车床、铣床对靶材进行精密加工,确保尺寸精度与表面粗糙度达标。热处理环节通过真空退火(温度 600-750℃,保温 2-4 小时)消除加工应力,调控晶粒尺寸(通常控制在 5-20μm),提升靶材的溅射稳定性。是精整工序,包括无损检测(超声探伤检测内部缺陷,X 射线荧光光谱分析成分)、表面处理(酸洗去除氧化层,抛光提升光洁度)、切割(按客户需求裁剪尺寸),形成完整的制备闭环,保障钛靶材的品质与性能。潍坊钛靶材供货商

- 鹰潭钛靶材货源源头厂家 2026-02-04

- 宝鸡钛靶材多少钱一公斤 2026-01-30

- 武威钛靶材 2026-01-24

- 铜川哪里有钛靶材供货商 2026-01-02

- 九江哪里有钛靶材生产厂家 2025-12-31

- 揭阳钛靶材源头供货商 2025-12-28

- 苏州哪里有钛靶材货源源头厂家 2025-12-28

- 扬州哪里有钛靶材源头供货商 2025-12-27

- 苏州钛靶材一公斤多少钱 2025-12-23

- 吴忠钛靶材销售 2025-12-21

- 潍坊钛靶材供货商 2025-12-20

- 陇南钛靶材生产厂家 2025-12-20