在工业设备领域,BMC注塑技术被普遍应用于生产耐磨部件。利用BMC材料制成的齿轮、轴承等传动部件,不只具有优异的机械性能和耐热性,还能因BMC材料的耐磨性,在频繁运转过程中保持稳定性能,减少磨损和故障。通过BMC注塑工艺,这些耐磨部件能够实现复杂形状的一体化成型,提高了整体性能和可靠性。同时,BMC材料的耐腐蚀性也使得这些部件能够在恶劣环境下长期使用,降低了维护成本。这些优点使得BMC注塑技术在工业设备领域得到了普遍应用,提高了设备的运行效率和稳定性。航空航天电缆接头采用BMC注塑,实现密封与绝缘一体化。苏州阻燃BMC注塑一站式服务

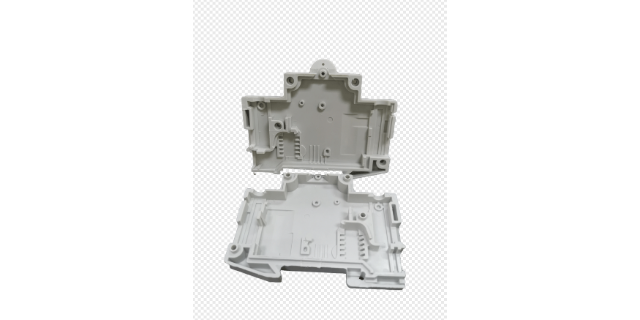

工业现场设备外壳需要具备防尘、防水、抗冲击等多重防护性能,BMC注塑工艺通过结构设计与材料特性的有机结合实现了这些功能。在电机控制箱制造中,采用双色注塑技术将密封圈与本体一体化成型,使防护等级达到IP67标准。通过在基材中添加碳纤维增强相,将制品抗冲击能量提升至15J/m,可承受1kg钢球从1米高度自由落体的冲击而不破裂。在化工设备外壳生产中,选用乙烯基酯树脂基材配合玻璃鳞片填料,使制品耐盐酸浓度提升至15%,且在80℃环境下长期使用不发生应力开裂。东莞压缩机BMC注塑服务智能家居产品通过BMC注塑,集成天线与结构件功能。

户外建筑装饰构件需长期承受紫外线、温差与湿度变化,BMC注塑材料通过添加纳米二氧化钛与受阻胺光稳定剂,实现了10年以上的耐候性能。在制造仿石材幕墙装饰板时,BMC注塑工艺可模拟天然石材的纹理与色泽,表面硬度达到3H,抗冲击强度是GRC(玻璃纤维增强混凝土)的2倍。某地标建筑采用的BMC注塑装饰线条,在-30℃至70℃温变环境中经过5年实测,未出现开裂、褪色现象,维护成本只为石材的1/3。这种耐候性优势使得BMC注塑件在建筑外立面领域的应用快速增长。

BMC注塑工艺在医疗器械制造中具备独特优势。医疗器械对材料的生物相容性和清洁度要求严格,BMC材料通过注塑成型,可生产出符合医疗标准的部件。例如,在手术器械手柄制造中,BMC注塑工艺能实现复杂的握持结构设计,提升使用舒适度。其注塑过程通过严格控制生产环境,如无菌车间和洁净模具,避免部件污染,确保医疗安全。此外,BMC材料的耐化学腐蚀性好,能承受消毒液的反复清洗,延长器械使用寿命。在医疗设备外壳制造中,BMC注塑工艺可实现薄壁设计,同时保证外壳的密封性和抗冲击性,保护内部精密元件。随着医疗技术的发展,BMC注塑工艺凭借其高精度和高一致性,能满足微创手术器械等产品的制造需求,为医疗行业提供可靠的技术支持。BMC注塑模结构应进行合理的选择。

BMC注塑工艺在汽车零部件制造领域展现出独特优势。以发动机舱内部件为例,该区域长期处于高温、高振动环境,对材料的耐热性和机械稳定性要求极高。BMC材料凭借其热变形温度可达200-280℃的特性,能够承受发动机运转时产生的热量而不发生形变。在进气歧管制造中,BMC注塑通过精确控制模具温度,使材料在135-185℃的模具温度下快速固化,确保部件内部流道的光滑度,减少气流阻力。同时,其低收缩率特性使成品尺寸精度达到±0.1mm以内,满足发动机系统对零部件配合精度的严苛要求。此外,BMC注塑件表面光洁度高,无需额外喷涂即可达到汽车内饰的外观标准,卓著降低了生产成本。在新能源汽车领域,BMC注塑工艺正被应用于电池包外壳制造,其优异的绝缘性能和耐化学腐蚀性,为电池系统提供了可靠的保护屏障。建筑装饰构件通过BMC注塑,获得优异的耐紫外线老化性能。上海耐高温BMC注塑服务

BMC注塑工艺中,模具排气槽设计影响制品烧焦现象。苏州阻燃BMC注塑一站式服务

BMC注塑技术以其高效、自动化的特点,在制造业中得到了普遍应用。通过BMC注塑工艺,可以实现复杂形状零件的一体化成型,减少了后续的加工工序和装配环节,提高了生产效率。同时,BMC材料的优异性能使得零件在制造过程中能够保持高度一致性,降低了废品率和返工率。此外,BMC注塑设备具有高度的自动化程度,能够实现连续、稳定的生产,降低了人工成本和劳动强度。这些优点使得BMC注塑技术在自动化生产领域得到了普遍应用,推动了制造业的转型升级和高效发展。苏州阻燃BMC注塑一站式服务