- 品牌

- 特种

- 型号

- 齐全

- 类型

- 防腐涂料

- 用途

- 防腐涂料

- 按溶剂类型分

- 防腐涂料

附着力:涂料与基材的结合强度,是确保防护效果的基础。国家标准要求,钢结构防腐涂料的附着力需达到 5MPa 以上(划格法测试),而在海洋工程中,这一指标需提升至 7MPa,避免因海浪冲击导致涂层脱落。耐盐雾性:模拟海洋、沿海地区的腐蚀环境,是评估涂料耐候性的关键。普通工业涂料的耐盐雾时间约为 500 小时(中性盐雾测试),而海洋重防腐涂料需达到 1500 小时以上,部分产品甚至可超过 3000 小时,相当于在海洋环境中使用 10 年以上。耐冲击性:衡量涂料抵御外力冲击的能力,尤其适用于运输管道、工程机械等易受碰撞的构件。标准测试中,涂料需能承受 50cm 高度下落的 1kg 钢球冲击而不出现裂纹,部分抗冲击涂料可承受 100cm 高度的冲击。耐温变性:针对严寒或高温地区,涂料需能在温度剧烈变化下保持稳定。例如,东北严寒地区的管道涂料,需通过 - 40℃~60℃的冷热循环测试(50 次循环),涂层无剥落、无开裂;而电厂烟囱涂料则需耐受 400℃以上的高温,且不发生变色、鼓泡。金属表面刷水性防腐涂料,既防锈蚀,又降低施工时的气味困扰。锈转化防腐涂料厂家哪家好

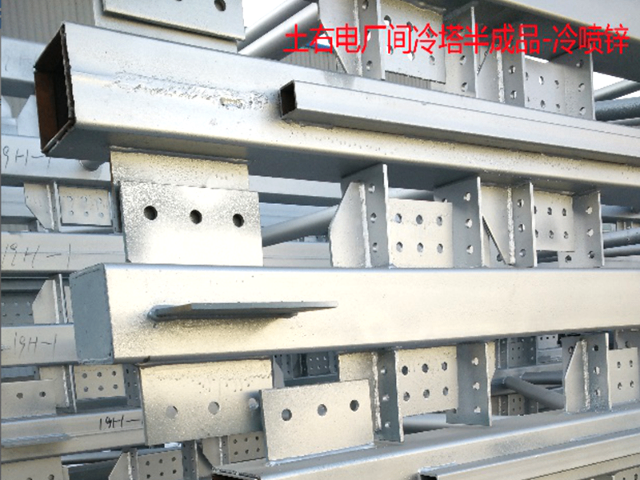

根据防护机理与应用场景的不同,防腐涂料可分为多个类别。按成膜物质划分,有环氧树脂涂料、聚氨酯涂料、氯化橡胶涂料、氟碳涂料等,其中环氧树脂涂料因附着力强、耐化学腐蚀性能好,广泛应用于工业设备与管道防腐;聚氨酯涂料则兼具优异的耐候性与装饰性,常用于建筑外墙、车辆外壳等领域。按防护功能划分,可分为物理屏蔽型、化学钝化型和电化学保护型涂料。物理屏蔽型涂料依靠致密的漆膜阻挡腐蚀介质渗透,如氯化橡胶涂料;化学钝化型涂料通过颜料与金属表面反应形成钝化膜,如铬酸盐涂料;电化学保护型涂料则利用牺牲阳极原理保护基材,典型的便是富锌涂料,其含有的锌粉会优先于钢铁腐蚀,从而保护基材不受损害。此外,还有针对特殊环境研发的耐高温防腐涂料、耐强酸强碱涂料、海洋重防腐涂料等,满足不同场景下的严苛防护需求。防腐涂料销售市政煤气管道经防腐涂料处理,防止腐蚀污染,保障民生安全。

实际应用中,防腐涂料也可能因各种因素出现失效情况。比如在化工车间,若防腐涂料选择的耐酸碱等级不足,长期接触腐蚀性介质后,涂层会逐渐被侵蚀,出现鼓泡、开裂甚至脱落,进而导致基材腐蚀。在沿海地区的建筑钢结构上,若施工时基材表面除锈不彻底,残留的铁锈会在涂层下继续发展,使涂层与基材脱离,失去防护作用。针对这些失效案例,需采取对应的应对措施,如重新评估使用环境,更换适配性能的防腐涂料;严格把控施工前的基材处理环节,确保表面达标;

功能性防腐涂料的研发也取得了进展,比如自修复防腐涂料,当涂层出现微小破损时,能自行修复破损部位,恢复防腐性能;智能防腐涂料则能通过颜色变化等方式,实时监测涂层的腐蚀状态,方便及时进行维护。这些新型防腐涂料的出现,不仅提升了防腐效果,也更好地适应了社会对环保和安全的要求。在选购防腐涂料时,需要综合考虑多个因素。首先要明确使用场景和防护需求,不同的环境对涂料的性能要求不同,比如在潮湿环境中,需要选择耐水性好的涂料;高温环境下,需用耐高温防腐涂料,坚守防护岗位不失效。

部分特殊场景下的防腐需求仍未得到充分满足,如在超高温、强酸碱、高盐雾等极端环境中,现有防腐涂料的使用寿命仍有待提升;在一些复杂形状的基材表面,涂料的施工便利性与涂层均匀性也面临挑战。施工与维护不当也会影响防腐涂料的防护效果。涂料施工对基材表面处理要求较高,若基材表面存在油污、锈迹、灰尘等杂质,会导致涂层附着力下降,出现起皮、脱落等问题;施工时的温度、湿度、涂装厚度控制不当,也会影响漆膜的固化质量与防护性能。同时,后期维护不及时,当涂层出现破损、老化时未及时修补,腐蚀介质会从破损处渗入,导致基材局部腐蚀,进而影响整体结构安全。施工时需注意通风,聚氨酯涂料固化后形成致密光滑涂层。石化管道防腐涂料厂家供应

水性防腐涂料以水为溶剂,环保无毒,契合当下环保需求,在多行业应用渐广。锈转化防腐涂料厂家哪家好

不同领域的腐蚀环境差异巨大,催生了防腐涂料的场景化定制发展,针对极端条件的专项涂料成为技术竞争的。在高温环境中,如冶金、火电行业的锅炉、烟囱,普通涂料易软化、碳化,而有机硅耐高温防腐涂料可在 500℃以上的高温下长期稳定,其分子结构中的硅氧键能抵抗高温氧化,同时兼具良好的附着力。在强化学腐蚀场景,如化工企业的反应釜、酸碱储罐,需要涂料具备极强的耐化学性。乙烯基酯树脂涂料通过特殊的交联反应,形成耐酸、耐碱、耐溶剂的致密漆膜,即便长期接触浓硫酸、浓硝酸等强腐蚀性介质,也不会发生溶解或剥落。而在电子行业的无尘车间,防腐涂料不仅要防止设备锈蚀,还需具备防静电性能,环氧防静电防腐涂料通过添加导电填料,将表面电阻控制在特定范围,既能防腐又能消除静电隐患。锈转化防腐涂料厂家哪家好

- 锈转化防腐涂料哪家便宜 2025-12-29

- 锈转化防腐涂料定制 2025-12-29

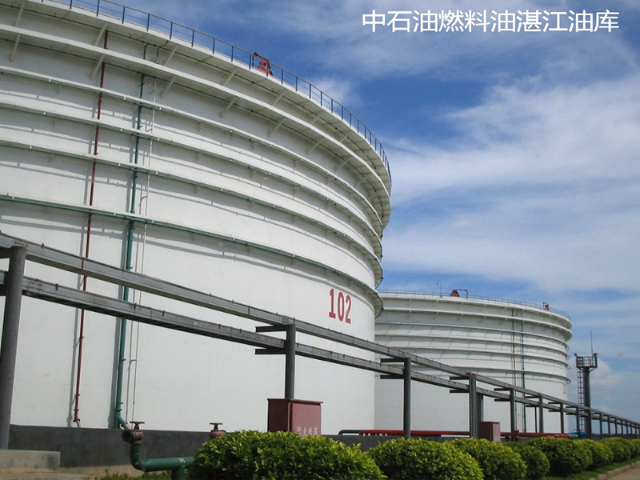

- 石化储罐防腐涂料哪里便宜 2025-12-29

- 水性防腐涂料哪个牌子好 2025-12-29

- 水性防腐涂料批发厂家 2025-12-29

- 车站内部防腐涂料工艺 2025-12-29

- 石油管道防腐涂料厂家 2025-12-29

- 石油储罐防腐涂料厂家哪家好 2025-12-29

- 防腐涂料工厂 2025-12-29

- 水性防腐涂料报价多少钱 2025-12-29

- 地坪防腐涂料厂家有哪些 2025-12-29

- 车站内部防腐涂料厂 2025-12-29