气缸的动态特性与冲击抑制气缸的动态特性包括启动时间、加速性能和冲击响应,这些参数直接影响设备的运行效率和稳定性。当气缸突然启动时,由于气体的可压缩性,会产生一定的压力波动,导致活塞杆的瞬时冲击。通过采用预压控制或阶梯式压力调节,可有效降低启动冲击;在高速运动的气缸前端安装气液阻尼缸,能将运动末端的冲击能量转化为液压能,实现平稳减速。在精密检测设备中,通过仿真软件优化气缸的动态参数,可将冲击振动控制在 0.1g 以下,确保检测精度不受影响。定制气缸满足特殊应用需求。直销气缸生产过程

恒立气缸的输出力计算与选型依据气缸的输出力计算公式为:推力(伸出行程)= 活塞面积 × 工作压力;拉力(缩回行程)=(活塞面积 - 活塞杆面积)× 工作压力。选型时需考虑负载重量、运动加速度、摩擦阻力等因素,通常需预留 30%~50% 的安全余量。在垂直提升工况中,还需额外计算克服重力所需的力;在水平推送工况中,则需重点考虑静摩擦力的影响。此外,工作压力的波动范围也会影响输出力稳定性,建议选用压力调节精度较高的气源处理装置。高性能气缸编号对安装精度要求相对较低,降低安装难度。

气动元件中的无杆气缸应用很广无杆气缸的结构特点与应用场景无杆气缸通过活塞与滑块的磁耦合或机械连接实现直线运动,取消了传统活塞杆,因此具有结构紧凑、行程长的优势。磁耦合无杆气缸利用强磁力传递动力,运动平稳但负载能力有限;机械接触式无杆气缸则通过导轨滑块传递力,负载更大但存在一定摩擦损耗。在自动化焊接流水线中,无杆气缸可带动焊枪完成长距离连续作业;在包装机械的薄膜牵引机构中,其无突出部件的设计能有效避免物料缠绕。

自动化行业中的气缸的常见故障与排查方法气缸运行中常见的故障包括漏气、动作迟缓、活塞杆弯曲等。漏气故障多源于密封件损坏或接头松动,可通过涂抹肥皂水观察气泡位置定位漏点;动作迟缓可能是由于气源压力不足或节流阀调节不当,需检查减压阀输出压力和流量阀开度;活塞杆弯曲通常由偏心负载或安装偏差导致,严重时需更换活塞杆并重新校准安装基准。定期对气缸进行空载运行测试,可及时发现异常声响或卡顿现象,提前排除故障隐患。模块化设计简化了气缸的组装和维护。

气缸的寿命测试与可靠性评估气缸的寿命测试通过模拟实际工况的往复运动,评估其耐久性和可靠性,通常以百万次循环为单位。测试过程中需监测漏气量、输出力衰减、活塞杆偏摆等参数,当任一参数超出标准时即判定寿命终结。一般工业气缸的设计寿命为 500~1000 万次,而精密气缸可达 2000 万次以上。可靠性评估还包括环境适应性测试,如温度循环、湿度测试、振动测试等,确保气缸在不同环境下的稳定运行。通过寿命测试数据,制造商可优化密封结构和材料选型,进一步提升产品可靠性。可通过增加缓冲装置进一步提高缓冲效果。多位置气缸配件

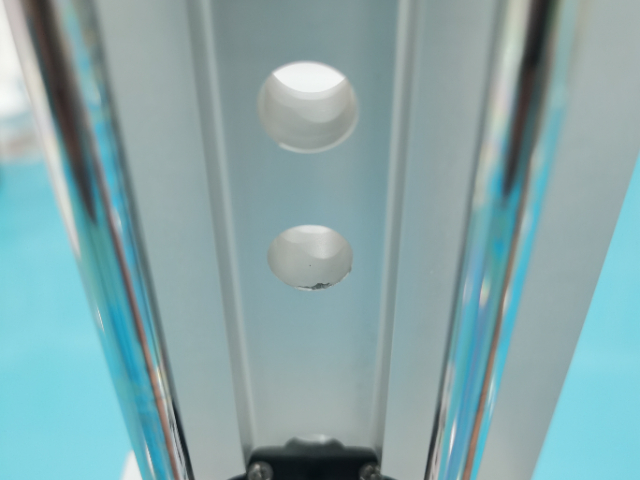

薄型气缸在自动化生产线上是不可或缺的一部分。直销气缸生产过程

气缸的润滑方式与注意事项气缸的润滑分为油雾润滑和无油润滑两种方式。油雾润滑通过气源处理装置中的油雾器将润滑油雾化后送入气缸,减少内部摩擦;无油润滑则采用自润滑材料(如聚四氟乙烯)制作活塞环,无需额外供油,适合食品、医药等洁净环境。润滑不当会导致气缸磨损加剧,如油雾量不足会引发干摩擦,而过量则会造成油液污染。对于间歇运行的气缸,建议在停机前进行一次充分润滑,防止内部部件锈蚀。气缸的润滑方式与注意事项气缸的润滑分为油雾润滑和无油润滑两种方式。油雾润滑通过气源处理装置中的油雾器将润滑油雾化后送入气缸,减少内部摩擦;无油润滑则采用自润滑材料(如聚四氟乙烯)制作活塞环,无需额外供油,适合食品、医药等洁净环境。润滑不当会导致气缸磨损加剧,如油雾量不足会引发干摩擦,而过量则会造成油液污染。对于间歇运行的气缸,建议在停机前进行一次充分润滑,防止内部部件锈蚀。直销气缸生产过程