- 品牌

- Microhesion

- 型号

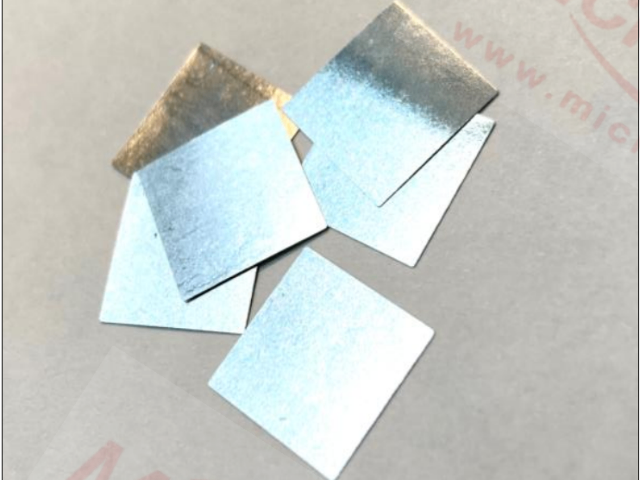

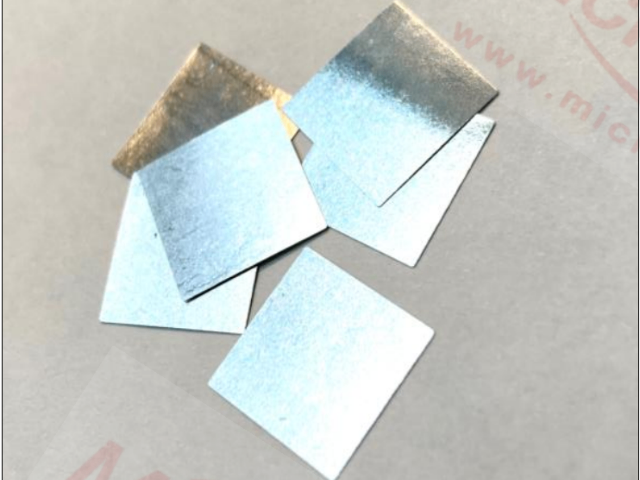

- AnSn TLP

- 是否定制

- 是

在硬度方面,AgSn 合金相较于纯 Sn 有明显提升 。这种较高的硬度使得焊接接头具备更好的耐磨性和抗变形能力,从而提高了整个焊接结构的稳定性和使用寿命。在汽车发动机的电子控制系统中,焊点需要经受长期的机械振动和高温环境,AgSn 合金的高硬度特性能够保证焊点在这种恶劣条件下不易磨损和变形,确保系统的可靠运行。AgSn 合金具备低温焊、耐高温特性的内在原因主要与其成分和晶体结构相关 。Sn 的低熔点特性是实现低温焊接的基础,而 Ag 的加入不仅提高了合金的强度和硬度,还增强了合金的耐高温性能。在高温环境下,Ag 原子与 Sn 原子之间形成的化学键能够有效抵抗热运动的破坏,使得合金能够保持稳定的结构和性能,从而实现耐高温的要求。耐高温焊锡片保障焊点长期稳定。制备TLPS焊片工艺

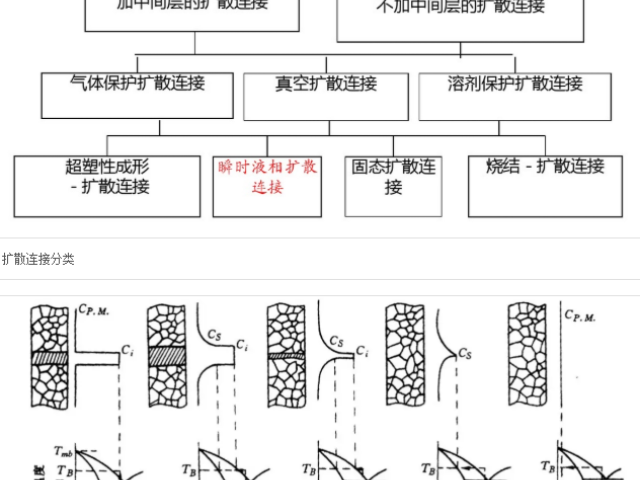

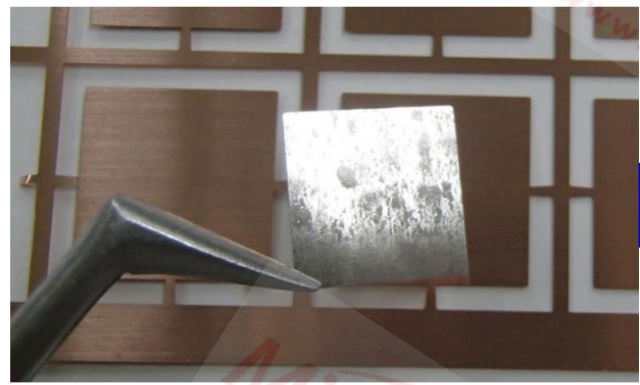

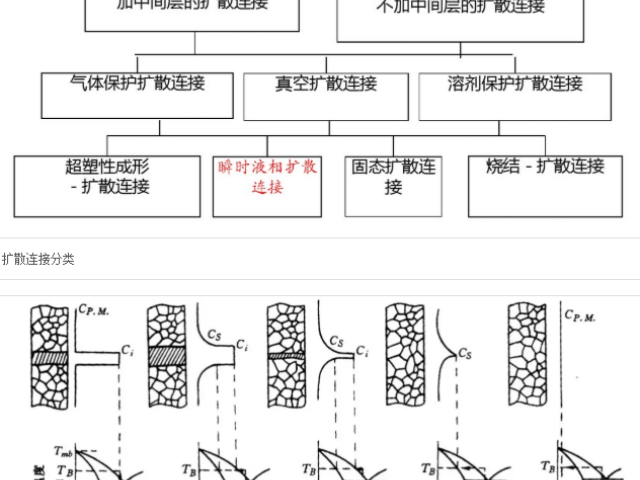

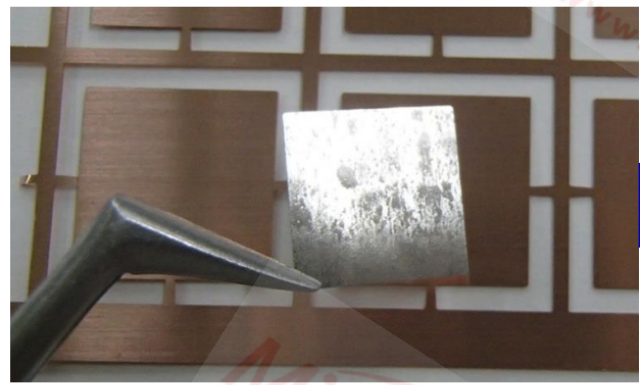

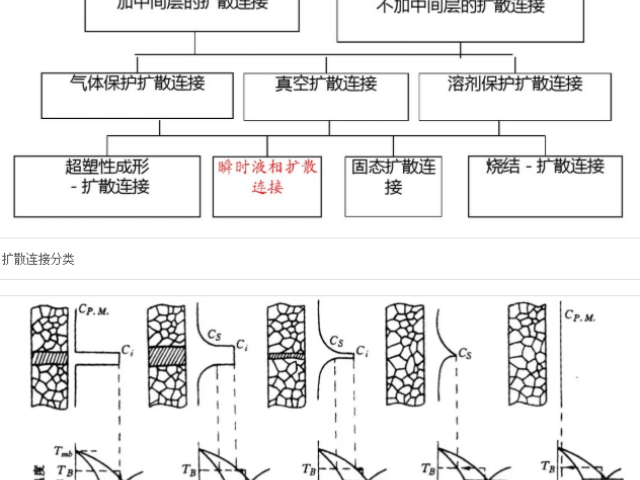

瞬时液相扩散连接工艺(TLPS)是一种先进的焊接技术,其原理主要包括液相形成、等温凝固和成分均匀化三个过程。在液相形成阶段,当加热到一定温度(本文中为250℃)时,AgSn合金中的低熔点成分(如Sn)会熔化,形成液相。液相能够填充被焊接材料表面的间隙和凹凸不平之处,实现良好的润湿。在等温凝固阶段,随着保温时间的延长,液相中的元素会向被焊接材料和未熔化的合金基体中扩散。由于扩散作用,液相的成分发生变化,熔点逐渐升高,当温度保持不变时,液相会逐渐凝固,形成固态的焊接接头。瞬时液相扩散连接工艺(TLPS)是一种先进的焊接技术,其原理主要包括液相形成、等温凝固和成分均匀化三个过程。在液相形成阶段,当加热到一定温度(本文中为250℃)时,AgSn合金中的低熔点成分(如Sn)会熔化,形成液相。液相能够填充被焊接材料表面的间隙和凹凸不平之处,实现良好的润湿。在等温凝固阶段,随着保温时间的延长,液相中的元素会向被焊接材料和未熔化的合金基体中扩散。由于扩散作用,液相的成分发生变化,熔点逐渐升高,当温度保持不变时,液相会逐渐凝固,形成固态的焊接接头。制备TLPS焊片主要作用TLPS 焊片促进液相均匀分布。

在大面积粘接方面,AgSn 合金 TLPS 焊片具有无可比拟的优势。在大型电路板的制造中,传统焊接材料难以实现大面积的均匀连接,容易出现虚焊、脱焊等问题,而该焊片能够实现大面积的可靠粘接,确保电路板在长期使用过程中的稳定性。同时,其可焊接 Cu,Ni,Ag,Au 界面的特性,使其能够适应多种金属材料的连接需求,在电子封装中可灵活应用于不同金属引脚、基板之间的连接,极大地拓展了其应用范围。在航空航天、特殊装备等对可靠性要求极高的领域,电子设备需要经受极端环境的考验,如剧烈的温度变化。

在电子封装领域,AgSn 合金 TLPS 焊片展现出,,,的性能优势,广泛应用于功率模块、集成电路等关键部件的连接,为提升电子器件的性能、可靠性和小型化做出了重要贡献。以功率模块为例,在新能源汽车的驱动系统,,率模块承担着电能转换和控制的关键任务 。传统的焊接材料在应对高功率密度和复杂工况时,往往难以满足要求。而 AgSn 合金 TLPS 焊片凭借其 250℃的低温固化特性,能够在不损伤周围电子元件的前提下实现可靠连接。其耐温 450℃的性能,确保了在功率模块工作过程中产生的高温环境下,焊接接头依然稳定,有效提高了功率模块的工作效率和可靠性。耐高温焊锡片韧性强抗脆断裂。

AgSn 合金的熔点通常处于 221℃ - 300℃之间,这一熔点范围使其在低温焊接中具有有效优势 。与传统的高熔点焊料相比,较低的熔点意味着在焊接过程中可以减少对母材的热影响,降低母材因过热而导致的性能下降风险。在微电子器件的焊接中,由于器件中的半导体材料对温度较为敏感,使用 AgSn 合金进行低温焊接能够有效保护器件的性能,提高焊接质量和产品的可靠性。在硬度方面,AgSn 合金相较于纯 Sn 有明显提升 。这种较高的硬度使得焊接接头具备更好的耐磨性和抗变形能力,从而提高了整个焊接结构的稳定性和使用寿命。扩散焊片提升自动驾驶传感器连接。制备TLPS焊片联系方式

TLPS 焊片焊接多种金属界面。制备TLPS焊片工艺

AgSn 合金 TLPS 焊片的出现,为解决这些难题带来了新的希望。它采用瞬时液相扩散连接工艺,能够在 250℃的低温下实现固化焊接,却可以耐受 450℃的高温环境,这种 “低温焊耐高温” 的独特特点,使其在电子封装等对温度敏感且工作环境复杂的领域具有重要意义。在电子封装中,过高的焊接温度可能会对电子元件造成损伤,而 AgSn 合金 TLPS 焊片的低温固化特性则能有效避免这一问题。同时,其耐高温性能又能保证电子器件在高温工作环境下的稳定运行。此外,该焊片的高可靠性,如冷热循环可达到 3000 次,以及适用于大面积粘接且能焊接多种界面等特点,使其在满足复杂工况需求、推动相关产业升级方面具有巨大的潜力。制备TLPS焊片工艺

- 学生用的TLPS焊片方法 2025-10-24

- 新型TLPS焊片常见问题 2025-10-24

- 库存TLPS焊片制备原理 2025-10-23

- 复配型TLPS焊片批发厂家 2025-10-23

- 通用的TLPS焊片联系方式 2025-10-23

- 附近TLPS焊片电子 2025-10-23

- 哪些新型TLPS焊片定制价格 2025-10-23

- 某种TLPS焊片欢迎选购 2025-10-23