- 品牌

- isi-sys

- 型号

- SE4

- 重量

- 3kg

- 产地

- 德国

- 厂家

- 德国isi-sys

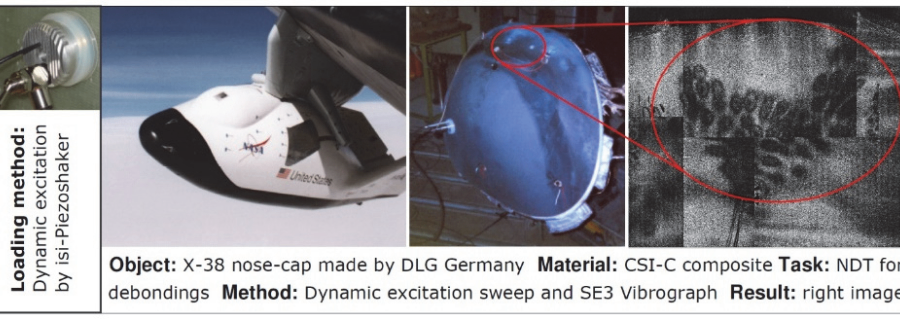

无损检测系统的关键要素检测设备与仪器: 执行具体检测技术的硬件(如超声仪、X光机、磁粉机等)。探头/传感器: 与被检对象直接作用,产生或接收信号(超声探头、涡流线圈、射线源/探测器等)。扫查与定位装置:手动: 操作员手持探头扫查。半自动/自动: 使用编码器、机械臂、爬行机器人、龙门架等实现精确位置控制和重复扫查,提高效率和可靠性。数据采集与处理单元: 采集传感器信号,进行放大、滤波、数字化等处理。数据分析与成像软件:将原始数据转化为可解读的信号(A扫描波形)、图像(B/C/D扫描、射线图像、热像图)或参数(厚度值、电导率值)。研索仪器科技(上海)有限公司的原位加载系统在多个领域得到了应用,并取得了成效。福建SE2无损检测系统哪家好

无损检测系统案例5:芯片封装焊点热翘曲控制技术:微区云纹干涉法+瞬态热加载。挑战:5G芯片功率升高导致BGA焊点在0.1秒内温差超150℃,引发翘曲失效。解决方案如下:使用光栅频率1200线/mm的云纹干涉系统,测量焊点阵列微应变(灵敏度0.1με)。结合脉冲热风枪模拟瞬态工况(升温速率500℃/s)。成果:定位角部焊点剪切应变异常(比中心区域高45%),改进PCB布局后翘曲量降低60%(通过JEDEC可靠性认证)。福建SE4激光剪切散斑复合材料无损检测哪里有采用节能设计,设备待机功耗降低40%,践行绿色生产理念。

渗透检测:原理: 将含有荧光或着色染料的渗透液施加到清洁的工件表面,渗透液渗入表面开口缺陷中;去除表面多余渗透液后,施加显像剂将缺陷中的渗透液吸附出来,形成放大的可见指示。系统组成: 渗透剂、清洗剂/去除剂、显像剂、光源(白光灯/紫外灯)。特点: 用于检测各种非多孔性材料的表面开口缺陷(裂纹、气孔、疏松等),设备简单,操作灵活。涡流检测:原理: 利用交变磁场在导电材料中感应出涡流,缺陷会干扰涡流的流动,引起检测线圈阻抗的变化,通过分析该变化来检测缺陷或测量材料性能(如电导率、磁导率、厚度、涂层厚度)。系统组成: 涡流检测仪、探头(差分式、反射式等)、标样、数据分析软件。特点: 非接触,检测速度快,易于自动化,特别适合管材、棒材、线材的在线检测以及导电材料表面和近表面缺陷检测、涂层测厚、材料分选等。

无损检测是利用材料的声学、光学、磁性和电学特性来检测被测物体中是否存在缺陷或不均匀性,并给出缺陷的大小、位置、性质和数量等信息,而不损害或影响被测物体的使用性能。与破坏性测试相比,无损检测具有以下特点。首先,它是非破坏性的,因为它在检测过程中不会损害被检测物体的使用性能;(2) 它具有完整性。因为检测是非破坏性的,所以在必要时可以整体检测100%的被检测物体,这对于破坏性检测来说是不可能的;第三,它有一个完整的过程。破坏性测试一般只适用于原材料的测试,如机械工程中常用的拉伸、压缩、弯曲等。对制造用原材料进行破坏性测试。检测探头自动校准功能,消除人为误差,保证结果一致性。

在经典的仪表管理中,我们一直使用“校验”这个词,但在计量管理中,我们称之为“校准”。校准是指确定计量器具示值误差(必要时也包括其他计量性能)的全部工作。虽然校准和检定是两个不同的概念,但两者之间有密切的联系,校准通常使用比被校计量器具精度高的计量器具(称为标准器具)与被校计量器具进行比较,以确定被校计量器具的示值误差,有时也包括部分计量性能。然而,进行校准的计量器具通常只需要确定示值误差,而检定则需要更严格的条件,因此需要在检定室内进行。虽然校准过程中可以进行调整,但调整并不等同于校准。因此,有人将校准理解为将计量器具调整到规定误差范围的过程是不够确切的。结合机器学习算法,系统可自动优化检测参数,适应不同生产环境。福建isi-sys复合材料无损检测服务商

无损检测系统认准研索仪器!福建SE2无损检测系统哪家好

X射线工业无损检测设备可进行内部缺陷检测:内部缺陷检测设备可较多用于识别和判断铸件、锻件、汽车轮毂、复合材料、陶瓷等工业部件的内部缺陷,由于工艺复杂、原材料控制不严、生产操作不当、模具结构设计和工艺方案不合理等原因造成的夹杂物、疏松等。为了确保产品质量和节约成本,有必要在生产过程的早期阶段及时检测缺陷。X射线无损检测可以有效避免产品浪费,提高生产效率,已成为工业产品内部缺陷检测的好的选择。X射线内部缺陷检测设备配备有先进的高频恒压光源。数字平板探测器、控制平台、自主研发的高性能数据采集和图像处理系统,获取材料内部结构图像,通过大数据深度学习智能检测工具自动获取图像信息进行分析处理。福建SE2无损检测系统哪家好

- 江苏激光散斑复合材料无损检测多少钱 2026-02-14

- 湖北激光无损检测设备总代理 2026-02-14

- 重庆ESPI无损检测设备哪里有 2026-02-14

- 云南ESPI无损检测设备哪里有 2026-02-14

- 海南isi-sys复合材料无损检测销售商 2026-02-14

- 西安Shearography无损检测系统价格 2026-02-14

- 海南SE2无损检测仪服务商 2026-02-14

- 重庆非接触无损检测系统价格 2026-02-14

- 贵州SE2复合材料无损检测多少钱 2026-02-14

- 江苏SE2无损装置代理商 2026-02-14

- 北京SE2无损检测系统销售商 2026-02-14

- 上海激光散斑无损检测设备多少钱 2026-02-14