- 品牌

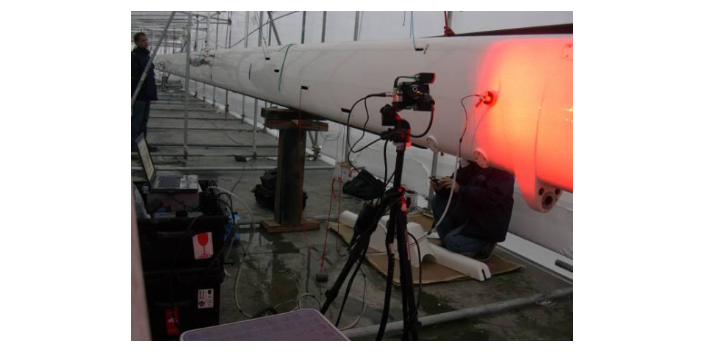

- isi-sys

- 型号

- SE4

- 重量

- 3kg

- 产地

- 德国

- 厂家

- 德国isi-sys

超声检测(UT)原理:利用高频声波在材料中传播时,遇到缺陷(如裂纹、气孔)会产生反射、折射或散射,通过接收和分析回波信号定位缺陷。特点:穿透力强(可检测数米厚金属)、分辨率高(可识别0.1mm级微裂纹)、成本低,但需耦合剂(如水、油)且对复杂形状检测受限。应用:金属压力容器、焊接接头、复合材料层间缺陷检测。射线检测(RT)原理:使用X射线、γ射线或中子射线穿透材料,缺陷部位因密度差异导致透射强度变化,通过胶片或数字探测器记录影像。特点:成像直观(可保存检测记录)、适合检测体积型缺陷(如气孔、夹渣),但辐射防护要求高、成本较高。应用:航空铸件、核电设备、电子元器件内部结构验证。系统内置自检程序,确保设备长期稳定运行,降低维护成本。青海SE4复合材料无损检测多少钱

无损检测系统案例2:动力电池电极涂层剥离失效分析技术:微米级光学应变测量+原位充放电装置挑战:硅碳负极在锂嵌入/脱出时发生体积膨胀(>300%),导致涂层与集流体分层。解决方案:采用长工作距显微镜(50×)搭配白光干涉仪,在充放电循环中实时测量电极表面3D形貌。通过DIC算法计算涂层横向应变分布,定位剥离起始点。成果:量化发现界面剪切应力峰值出现在SOC60%阶段(应变跳变≥0.8%),指导开发梯度粘结剂方案,循环寿命提升150%。山东Shearography无损装置多少钱了更好地满足客户的个性化需求,研索仪器科技(上海)有限公司提供了定制化服务。

无损检测是指在机械材料的内部结构不损害或影响被测物体的使用性能,不损害被测物体内部组织的前提下,借助现代技术、设备和设备,采用物理或化学方法,利用材料内部结构或缺陷引起的热、声、光、电、磁和其他反应的变化。检验和测试试件内部和表面缺陷的结构、状态、类型、数量、形状、性质、位置、尺寸、分布和变化的方法。无损检测是工业发展不可或缺的有效工具,在一定程度上反映了一个国家的工业发展水平。无损检测的重要性已得到认可。

无损检测(Non-Destructive Testing, NDT)系统是现代工业中不可或缺的质量控制工具,其关键价值在于在不破坏被检对象的前提下,精确识别内部缺陷、结构异常或性能退化。从航空航天器的零部件到桥梁建筑的混凝土结构,从新能源电池的电极层到石油管道的焊缝,无损检测系统以“隐形守护者”的角色,确保产品安全、延长设备寿命、降低维护成本。无损检测技术基于物理学的多种效应,通过分析被检对象对能量(声、光、电、磁、射线等)的响应差异,实现内部缺陷的可视化或量化评估。适用于复杂结构件检测,可准确找到缺陷位置,提升工艺优化效率。

X射线工业无损检测设备可以检测内部缺陷:作为无损检测的重要技术手段,X射线检测在工业领域得到较多应用。使用x射线密度吸收原理,由于试件的密度和厚度不同,穿透试件过程中吸收的x射线量也不同。数字平板探测器接收剩余有用信息的x射线,并获得具有黑白对比度和水平差的x射线图像。采集的图像数据通过专业的图像处理和算法处理清晰显示。数字x射线无损检测是一种非接触式无损检测方法。我们一直致力于X射线无损检测设备的开发和生产。为了满足企业追求高效、安全和智能产品的要求,我们为无损检测产品生产了不同、安全和可靠的内部缺陷检测器,关注研索仪器,为您的内部缺陷检测保驾护航。模块化教学套件+虚拟仿真系统,本科至研究生实验课程全覆盖。湖北ESPI复合材料无损检测销售公司

多模态数据融合检测平台,支持金属/复合材料微观结构的三维定量分析。青海SE4复合材料无损检测多少钱

无损检测系统案例4:生物可吸收支架体内力学行为模拟技术:微流体环境同步辐射CT+光学应变映射挑战:镁合金支架在血管中降解时的动态支撑力衰减机制不明确。解决方案:在仿生流道内植入支架,通过同步辐射CT(分辨率1μm/帧)观测降解孔隙演变。表面喷涂荧光纳米标记点,利用显微成像追踪局部应变。成果:揭示降解前沿应变集中现象(局部应变达基体3倍),优化开槽设计后支撑力稳定性提升70%(动物实验数据)。青海SE4复合材料无损检测多少钱

- 北京激光剪切散斑复合材料无损检测总代理 2026-01-28

- 贵州ISI无损检测仪价格 2026-01-28

- 青海SE4无损装置 2026-01-28

- 海南SE4激光剪切散斑无损装置哪里有卖 2026-01-28

- 浙江isi-sys复合材料无损检测服务商 2026-01-28

- 安徽激光散斑无损检测系统价格 2026-01-28

- 重庆激光散斑无损检测设备销售商 2026-01-28

- 海南ESPI无损检测系统哪家好 2026-01-28

- 四川ISI复合材料无损检测总代理 2026-01-28

- 河南激光散斑无损检测系统服务商 2026-01-27

- 广西激光散斑无损检测系统哪里有 2026-01-27

- 海南激光无损装置哪家好 2026-01-27