- 品牌

- 熠欣

- 型号

- --

- 加工定制

- 是

- 材质

- 不锈钢,锌合金,铁,铝合金,铜,碳钢,合金钢

分类精密铸造件可以根据不同的标准进行分类:

按材料分类:可分为铸铁件、铸钢件、铝合金件、铜合金件、锌合金件等。

按零件形状和尺寸分类:可分为坯件、薄壁件、复杂形状件、大型件、小型件等。

按用途分类:可分为机械零件、汽车零件、航空航天零件、工程机械零件、船舶零件等。

按工艺要求分类:可分为精细铸造零件、高精度铸造零件、高温耐磨铸造零件等。

按生产方式分类:可分为砂型铸造零件、金属型铸造零件、浇注铸造零件等。

精密铸造件广泛应用于多个领域:

航空航天领域:用于发动机、涡轮叶片、燃烧室、燃气喷嘴、涡轮外壳、悬挂系统等关键部件的制造。

汽车制造领域:主要用于发动机零部件的制造,如缸体、缸盖、曲轴、连杆、齿轮箱等。

装备领域:广泛应用于导弹、火炮、坦克等武器装备的制造。

能源装备领域:主要用于燃气轮机、核电等设备的制造。通信设备领域:用于手机、电视等电子产品的制造。 精密铸造工艺,提升产品耐用性。广东机床工具类精密铸造件

在选择精密铸造件时,应综合考虑以下几个关键因素:

材料选择:根据使用要求,选择适当的材料,如铝合金、不锈钢、铜合金等,确保材料能满足铸件的强度和耐用性需求。

精度要求:明确所需尺寸精度、表面光洁度和完整性等要求,选择能够实现这些标准的铸造工艺和厂家。

制造工艺:考虑铸造工艺的可行性,包括熔模铸造、陶瓷型铸造、金属型铸造等多种方法,选择适合产品需求的工艺。

外观质量与使用性能:检查铸件外观是否有缺陷或损伤,同时考虑其耐腐蚀性、耐磨性、抗拉强度等使用性能,确保铸件在实际应用中表现良好。

定制化需求:精密铸造件通常支持定制化生产,根据具体需求调整设计,以满足不同使用场合的要求。 浙江轻纺机械类精密铸造件精密铸造件的生产周期长,但可实现大批量生产。

精密铸造件具有多方面的优势,主要包括以下几点:

高精度与高表面质量:精密铸造件能够达到较高的尺寸精度和表面光洁度,这大幅减少了后续机械加工的工作量,甚至在某些情况下可以实现无余量制造,降低了生产成本。

多样的材料适应性:精密铸造技术几乎可以使用所有金属和合金材料,包括钢、铁、铝、铜、金、银及其合金,甚至高温合金、钛合金等难加工材料,这拓宽了其应用领域。

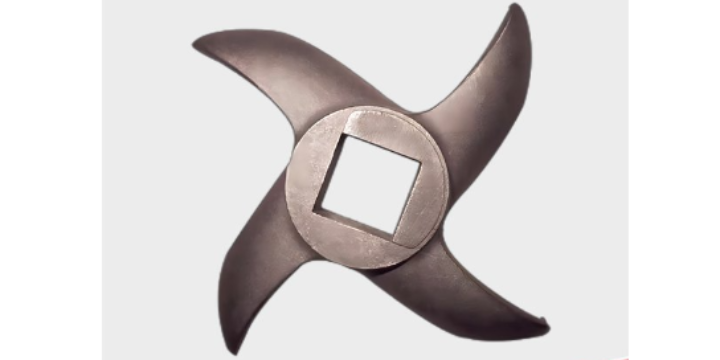

复杂形状加工能力:精密铸造能够生产出形状复杂、难以用其他方法加工的铸件,满足了对铸件形状多样化的需求。

生产成本低:虽然精密铸造的初期投资可能较高,但由于其高精度和减少的后续加工量,长期来看生产成本较低,综合经济性能好。灵活的生产方式:精密铸造既适用于大批量生产,也适用于小批量甚至单件生产,具有较高的生产灵活性

精密铸造件的优点在于它们能够在保持较高尺寸精度的同时,还能够通过模具设计来制造出复杂的几何形状,这是传统锻造或机械加工难以实现的。此外,精密铸造还可以使用各种不同的材料,如不锈钢、合金钢、铝、铜等,以满足不同工作环境和性能要求。生产精密铸造件通常涉及到一系列复杂的工艺流程,包括模具设计与制造、熔炼、浇注、冷却、脱模、清理、热处理和表面处理等。这些步骤需要严格控制,以确保铸造件的质量和精度。随着现代技术的发展,计算机辅助设计(CAD)和计算机辅助制造(CAM)技术被越来越多地应用在精密铸造领域,进一步提高了铸造件的设计和制造效率。精密铸造件的模具和芯材需要经过精心准备和热处理。

精密铸造件是一种通过精密铸造工艺获得的金属零件,该工艺能够生产出尺寸准确、表面光洁度高的铸件。精密铸造件通常具有复杂的形状,且可直接使用或只需少量加工即可满足产品的要求。这种铸造工艺包括熔模铸造(也称失蜡铸造)、陶瓷型铸造、金属型铸造、压力铸造和消失模铸造等多种方法,其中熔模铸造因其能生产出高精度、高质量的铸件而尤为常用。在精密铸造过程中,首先根据产品要求设计制作模具,然后通过浇铸等方法形成原始模型,再经过多次涂料与撒砂、硬化型壳、干燥、脱模、焙烧型壳等步骤,然后浇注所需的金属材料,待其凝固冷却后脱壳清砂,即可得到高精度的成品。精密铸造件因其优异的性能和质量,被广泛应用于航空航天、汽车制造、医疗设备等多个领域。精密铸造技术,助力企业降本增效。浙江碳素钢精密铸造件价格

铸造工艺精湛,铸件细节完美无瑕。广东机床工具类精密铸造件

精密铸造件的应用多样,在能源和铁路行业里的应用具体如下:

1、能源行业:在能源领域,精密铸造件被用于生产核电站的零部件(如反应堆压力容器部件)、燃气涡轮机叶片、风力涡轮机叶片等。这些部件在极端的工作环境下运行,对材料性能、精度和可靠性都有极高的要求。

2、高铁和铁路工业:精密铸造在高铁和铁路工业中也有重要应用,如制造高速列车的车轮、导向器、制动器等关键零部件。这些零部件的精度和可靠性直接关系到列车的运行安全和效率。 广东机床工具类精密铸造件

- 衢州通用机械类精密铸造件厂家 2024-11-24

- 福建铝合金精密铸造件厂家 2024-11-24

- 山东碳素钢精密铸造件加工 2024-11-24

- 福建轻纺机械类精密铸造件厂家 2024-11-23

- 辽宁机床工具类精密铸造件加工 2024-11-23

- 台州不锈钢精密铸造件供应商 2024-11-23

- 河北碳素钢精密铸造件 2024-11-23

- 贵州铜合金精密铸造件价格 2024-11-23

- 广东轻纺机械类精密铸造件厂家 2024-11-23

- 山东电力机械类精密铸造件 2024-11-23

- 绍兴碳素钢精密铸造件加工 2024-11-23

- 吉林电力机械类精密铸造件供应商 2024-11-23