BMC模压制品的质量控制涉及多个方面。首先,原材料的质量直接影响制品性能,需严格把关;其次,模压工艺参数的精确控制是确保制品一致性的关键;此外,定期检测模具的磨损情况,及时更换损坏部件,也是保证制品质量的重要措施。BMC模压在汽车行业有着普遍的应用,如发动机罩盖、进气歧管、保险丝盒等部件的制造。这些部件要求强度高、耐热性好、尺寸精确,BMC模压技术恰好能够满足这些需求。同时,BMC材料还具有优良的电磁屏蔽性能,有助于提高汽车的电子系统稳定性。BMC模压通过将塑料颗粒加热熔融后注入模具,经过压力和温度的作用,使其固化成型。佛山高精度BMC模压服务

BMC模压技术相较于传统模塑方法,具有卓著优势。其制品尺寸稳定、精度高,表面光洁度好,且电气绝缘性能优异,因此普遍应用于电气绝缘材料、汽车零部件制造等领域。特别是在要求比较强度、高耐热性的场合,BMC模压制品展现出非凡的性能。BMC模压模具的设计至关重要,它直接影响到制品的成型质量和生产效率。模具的结构类型(如溢式、不溢式、半溢式)需根据制品的具体要求来选择,以确保塑料在模具内顺利流动、固化。同时,模具的精度和耐用性也是保证长期稳定生产的重要因素。佛山高精度BMC模压服务实时监控模具温度,确保BMC模压顺利进行。

为确保BMC模压制品的质量稳定可靠,需对生产过程进行严格控制。从原材料的检验、混合、预压到模压、固化、脱模和模具清理等各个环节均需按照既定的工艺规程和质量标准进行操作。同时,还需定期对生产设备进行维护和保养,以确保其处于良好的工作状态。此外,还需对制品进行严格的检测和试验,以确保其各项性能指标均符合设计要求。BMC模压技术将在更多领域得到普遍应用和发展。随着新能源汽车、智能制造等产业的兴起和发展,对高性能、轻量化、环保节能的零部件需求将不断增加。BMC模压技术凭借其独特的优势和潜力,将在这些领域发挥更大的作用。同时,随着科技的进步和工艺的不断创新,BMC模压技术也将不断向智能化、自动化、绿色化方向发展,为制造业的转型升级和可持续发展做出更大的贡献。

在BMC模压过程中,工艺参数的精确控制对制品质量至关重要。模压温度、压力、时间以及模具设计等因素都会直接影响制品的收缩率、表面质量、内部结构和力学性能。因此,优化模压工艺是提高BMC制品质量的关键。为了满足BMC模压的高精度和高效率要求,选择合适的模压设备至关重要。压机应具备足够的吨位和精度,以确保模具在高压下稳定工作;同时,模具设计应合理,便于排气和脱模,减少制品缺陷。在BMC模压过程中,排气是一个关键环节。由于BMC材料中含有大量气体和挥发物,如果排气不畅,会导致制品内部产生气孔、疏松等缺陷。因此,模具设计时需充分考虑排气通道的设置,并在模压过程中严格控制排气时间和压力。BMC模压产品可以通过表面处理和涂装来增加产品的装饰性和防腐性。

在BMC模压生产中,压机和模具的选择与设计至关重要。压机需具备足够的压力、温度和行程控制能力,以确保材料在模具中充分固化。模具则需根据产品形状和尺寸进行精确设计,并考虑排气、脱模等工艺要求。此外,模具的材质和表面处理也直接影响产品的成型质量和模具的使用寿命。为了获得高质量的BMC模压制品,必须对模压工艺参数进行精确控制和优化。这包括模塑温度、模压压力、保压时间等关键参数。通过调整这些参数,可以控制材料的流动性和固化速度,确保制品的尺寸精度和性能要求。同时,还需注意模具的预热和冷却过程,以避免温度波动对产品质量的影响。精确模压,BMC制品尺寸精度高。上海ISO认证BMC模压安装

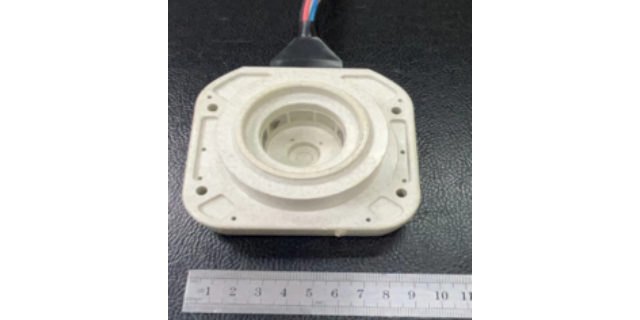

BMC模压产品表面光滑,无毛刺,能够满足高精度和高质量的要求。佛山高精度BMC模压服务

BMC(Bulk Molding Compound,团状模塑料)模压技术是一种高效、精密的塑料成型方法。该技术将树脂、填料、添加剂及催化剂等预混合成均匀颗粒,通过专门用模具在高温高压下快速成型,普遍应用于电气、汽车、建筑等领域。BMC模压制品具有优异的机械性能、电气性能和耐候性,是高性能部件的理想选择。排气系统是BMC模压模具中的重要组成部分,其作用是及时排除模腔内的气体和挥发性物质,防止制品内部产生气孔、缩孔等缺陷。良好的排气系统能有效提升制品的成型质量,降低废品率。佛山高精度BMC模压服务