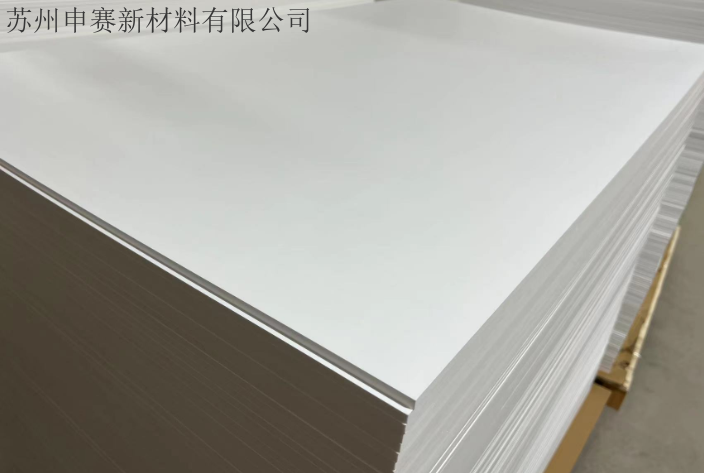

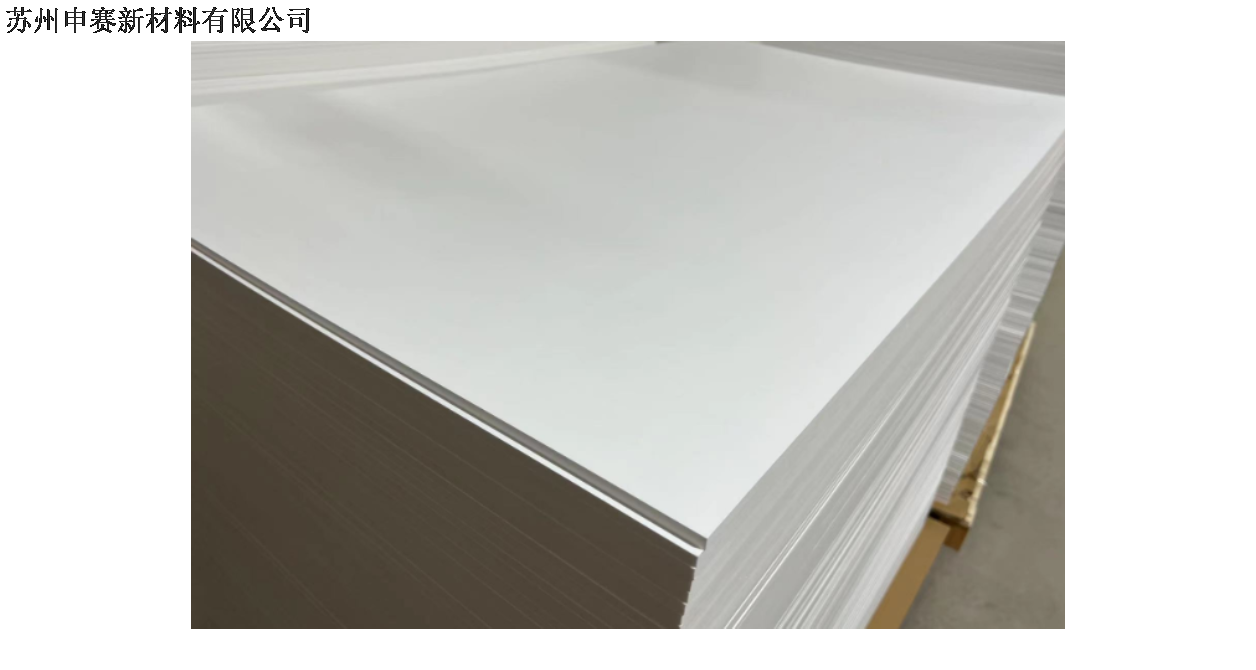

- 品牌

- Shincell,申赛,Lightyo,MTPU,MTPEE

- 型号

- MPP10/15/25倍

- 用途

- 化工

- 厚度

- 10mm,15mm,20mm,30mm,35mm,50mm

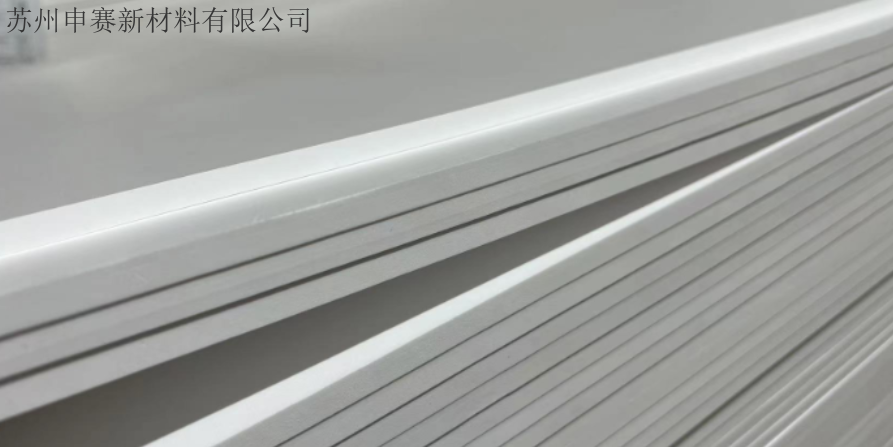

MPP发泡通过挤出发泡成型技术实现,该技术将材料与发泡剂(无论是物理还是化学发泡剂)分别在挤出机的不同位置加入。在高压环境下,材料与发泡剂在挤出机内部熔融并形成均匀的混合物,随后在口模位置突然减压,促使材料发泡并冷却,**终形成板材、片材乃至管材等多种形状的产品。在挤出发泡的过程中,发泡剂需在高压条件下完全溶解于材料之中,当物料从口模挤出时,压力骤降导致发泡剂迅速膨胀,形成气泡结构。由于此过程中无法依赖固相或结晶的限制作用,因此对材料的熔体强度提出了很高的要求,尤其需要熔体在拉伸时表现出***的应变硬化特性,从而增加了发泡的难度。MPP发泡材料在包装行业能解决哪些传统材料的局限性?储能电池MPP发泡用途

发泡过程:

1.溶解阶段:在聚丙烯熔融状态下,将超临界流体(如超临界二氧化碳,SC-CO₂)引入熔体中。在高压条件下,SC-CO₂能大量溶解于聚丙烯中,形成单相混合体系。

发泡阶段:将含有溶解SC-CO₂的聚丙烯熔体快速转移到一个较低压力的环境中,如通过模具的浇口或喷嘴。由于压力突然下降,溶解于熔体中的SC-CO₂迅速从过饱和状态转变为气态,形成大量微小气泡。聚丙烯熔体对这些气泡的黏滞阻力和表面张力作用使得气泡在熔体内部稳定存在,形成均匀的微孔结构。

固化定型:发泡后的聚丙烯熔体在模具中迅速冷却固化,保持住气泡结构,形成具有微孔结构的聚丙烯微孔发泡材料。通过精确控制冷却速度、模具温度等工艺参数,可以调整材料的**终密度、孔径分布及机械性能。

原理总结:聚丙烯微孔发泡材料超临界工艺利用超临界流体(如SC-CO₂)在高压下高溶解、低压下快速相变的特性,通过精确控制压力变化过程,实现聚丙烯熔体内部气泡的均匀生成和定型,从而制得具有优异性能的微孔发泡材料。此工艺具有环保(使用无毒、易回收的SC-CO₂作为发泡剂)、精确控制(通过调整工艺参数调控孔隙结构)、高效节能等优点。 吉林附近MPP发泡价格优惠超临界物理发泡过程中如何减少MPP材料的收缩率?

发泡聚丙烯材料主要包括以下几类:

一、可发性聚丙烯(EPP):EPP由于其轻质、良好的耐热性、高冲击能量吸收能力和出色的回弹性,在汽车防撞保护领域得到了广泛应用。据相关统计数据表明,目前每辆汽车使用的发泡聚丙烯量大约在4到6公斤之间,而在中国市场,每年用于汽车行业的发泡聚丙烯总量估计在6到9万吨左右。

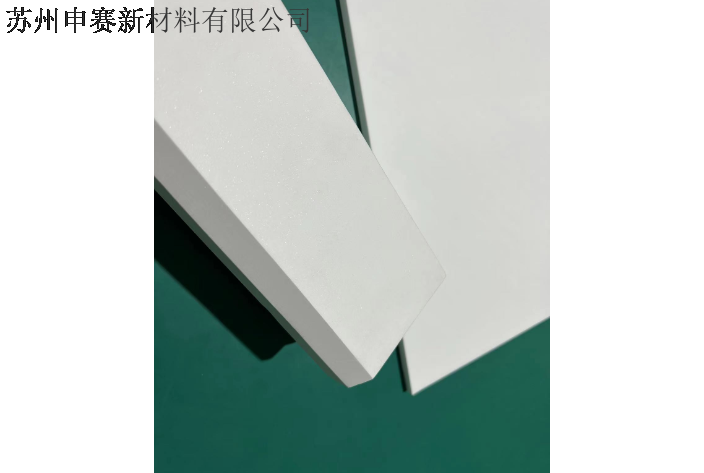

二、聚丙烯微孔发泡材料(MPP):这种材料通过在聚丙烯基体中引入微米级甚至是纳米级的气泡来获得优异的力学性能和轻量化特性。MPP通常利用超临界流体(如CO₂/N₂)作为发泡剂,在特定的加工条件下实现均匀细密的泡孔结构,这种结构使得材料在保持**度的同时减轻了重量。

三、结构性发泡聚丙烯(SPP):结构性发泡聚丙烯通常指那些在制品内部具有皮芯结构的发泡材料,表层致密而内部含有泡孔,这样的设计使得材料既具有良好的表面硬度和刚性,又因为内部的泡孔而具有一定的缓冲性能和轻量化效果。

四、热塑性弹性体改性聚丙烯发泡材料(TPP):这类材料结合了聚丙烯的刚性和热塑性弹性体的柔韧性,通过共混改性制备而成。TPP具有良好的回弹性和柔软性,同时还能保持聚丙烯的基本性能,适用于需要同时具备硬度和弹性的应用场合。

MPP(微孔发泡聚丙烯)发泡材料在5G通信领域的应用场景主要集中在天线罩和相关组件的制造上,具体优势如下:

射频性能:MPP发泡材料具有较低的介电常数和介电损耗因子,这对于5G高频信号传输尤为重要。低介电常数意味着信号在传输过程中所遭受的能量损失较少,从而提高了信号的穿透能力和整体的通信质量。这对于需要高可靠性和快速数据传输的5G网络来说,是一个不可或缺的优势。

透波性:为了确保电磁波能够顺利穿透天线罩而不产生严重衰减,MPP发泡材料被设计成具有良好透波性能的材料。这种性能保证了信号覆盖范围的比较大化和接收灵敏度的优化,进而提升了整个通信系统的效率和可靠性。

在这方面,苏州申赛新材料有限公司提供了一系列适用于5G通信基础设施建设的高性能发泡材料。苏州申赛专注于清洁环保高性能轻量化聚合物发泡材料的研发与制造,其产品不仅满足上述提到的射频性能和透波性要求,还在轻量化、环保等方面提供了额外的价值。对于寻求在5G通信领域使用先进材料的企业而言,苏州申赛无疑是一个值得考虑的合作对象。 对于建筑保温隔热领域,超临界物理发泡MPP材料的微孔结构如何有效地阻挡热量传递,从而达到节能的目的?

MPP发泡材料通过这一工艺获得的微纳尺度孔隙结构,不仅赋予了材料低密度、高孔隙率的轻质特性,还***增强了材料的热绝缘性和吸音性能。这得益于超临界发泡过程中形成的闭孔结构对空气流动的阻碍效应。此外,MPP材料表现出的**度和耐久性,归因于超临界发泡技术在保持材料连续相完整性的同时,实现了微观结构的有效调控,增强了材料的力学性能。值得注意的是,在MPP发泡材料的开发过程中,苏州申赛新材料有限公司还深入探究了表面改性技术与超临界发泡的协同作用。通过表面接枝、等离子体处理等手段,改善了MPP发泡材料的界面粘合性和功能性,这为后续的复合材料设计和加工提供了便利,进一步拓宽了其在高性能结构件、环保包装材料及汽车轻量化部件等领域的应用范围。如何评估超临界物理发泡MPP材料的抗撕裂强度?四平物理MPP发泡

MPP发泡材料在运动场地建设,如跑道、球场中的应用效果如何?储能电池MPP发泡用途

苏州申赛新材料有限公司的MPP材料采用了先进的超临界物理发泡技术,这是一种革新性的生产工艺。与传统的化学发泡方法不同,这种技术完全避免了化学发泡剂的使用,从而彻底消除了任何化学残留的可能性。这意味着在生产MPP材料时,确保了产品的纯净度,并从根本上排除了有害物质对环境和人体健康的潜在威胁。值得注意的是,超临界物理发泡技术不仅消除了化学污染,还具有极高的精度。通过精确调控发泡过程中的压力和温度,该技术能够形成均匀且细致的泡孔结构,赋予MPP材料***的力学性能和外观品质。无论是在强度、韧性还是稳定性方面,MPP材料都展现出了前列的性能水平。此外,MPP材料的生产工艺简单高效,这一特点使得大规模生产成为现实,满足了市场对高性能保温材料不断增长的需求。随着MPP材料在生产和应用中的持续推广,我们可以预见它将在未来的材料科学领域占据重要位置。储能电池MPP发泡用途

随着全球能源结构加速转型,新能源技术持续迭代,MPP材料凭借其轻量化、高強度、耐候性以及环保特性,有望在多个前沿领域拓展应用场景,成为推动新能源产业发展的重要材料之一。以下是MPP材料在未来新能源发展中的潜在应用方向: 一、固态电池与新一代储能技术 1.1固态电池封装材料 固态电池作为下一代电池技术的重要方向,对封装材料提出了更高要求。MPP材料的低密度、高強度和耐高温特性,使其成为固态电池封装材料的潜在选择。其闭孔结构可以有效隔绝外部环境对电池的影响,同时提供优异的抗震性能,保障电池在极端工况下的安全性。 1.2钠离子电池缓冲层 随着钠离子电池的商业化加速...

- 沧州氮气MPP发泡价格优惠 2025-04-23

- 福建动力电池MPP发泡 2025-04-23

- 江西微孔MPP发泡机械设备 2025-04-23

- 天津新能源MPP发泡价格优惠 2025-04-23

- 洛阳动力电池MPP发泡机械设备 2025-04-23

- 浙江氮气MPP发泡材料 2025-04-23

- 江苏动力电池MPP发泡厂家优惠 2025-04-23

- 沈阳微孔MPP发泡用途 2025-04-23

- 石家庄动力电池MPP发泡加工 2025-04-23

- 咸阳减震MPP发泡用途 2025-04-22

- 福建氮气MPP发泡价格优惠 2025-04-22

- 河北动力电池MPP发泡板材加工 2025-04-22

- 德阳环保MPP发泡厂家优惠 2025-04-22

- 咸阳储能电池MPP发泡价格优惠 2025-04-22

- 上海减震MPP发泡 2025-04-22

- 桂林环保MPP发泡产品 2025-04-22

- 湖北靠谱的PVDF板材 05-13

- 安徽储能电池发泡片材 05-13

- 发泡硅胶汽车空调管道密封 05-13

- 物理PVDF板材导热系数 05-13

- 广东新能源PVDF板材 05-13

- 上海新能源PVDF板材 05-12

- 缓冲隔热聚丙烯发泡片材联系方式 05-12

- 电池片发泡片材产品 05-12

- 发泡硅胶材料用在哪里做隔热垫 05-12

- 广东新能源发泡片材 05-12