粉末冶金材料在现代工业中的应用越来越普遍,特别是汽车工业、生活用品、机械设备等的应用中,粉末冶金材料已经占有很大的比重。它们在取代低密度、低硬度和强度的铸铁材料方面已经具有明显优势,在高硬度、高精度和强度的精密复杂零件的应用中也在逐渐推广,这要归功于粉末冶金技术的快速发展。全致密钢的热处理工艺已经取得了成功,但是粉末冶金材料的热处理,由于粉末冶金材料的物理性能差异和热处理工艺的差异,还存在着一些缺陷。各铸造冶炼企业在粉末冶金材料的技术研究中,热锻、粉末注射成型、热等静压、液相烧结、组合烧结等热处理和后续处理工艺,在粉末冶金材料的物理性能与力学性能缺陷的改善中,取得了一定效果,提高了粉末冶金材料的强度和耐磨性,将较大程度上扩展粉末冶金的应用范围。粉末冶金工艺可以生产具有特定物理、化学性能的材料,满足不同行业对材料性能的要求。广州异形粉末冶金流程

机械合金化(定义、特点如非平衡相合金粉末抽取),机械合金化:一种通过长时间研磨单质粉末使其成为非结晶质的或弥散增强的合金粉末的制备方法。/是一种通过高能球磨使粉末受反复的变形、冷焊、破碎,制取具有平衡或非平衡相组成的合金粉末或复合粉末的制粉技术。机械合金化粉末并非像金属或合金熔铸后形成的合金材料那样,各组元之间充分达到原子间结合,形成均匀的固溶体或化合物。在大多数情况下,在有限的球磨时间内光使各组元在那些相接触的点、线和面上达到或趋近原子级距离,并且较终得到的只是各组元分布十分均匀的混合物或复合物。当球磨时间非常长时,在某些体系中也可通过固态扩散,使各组元达到原子间结合而形成合金或化合物。广州异形粉末冶金流程粉末冶金工艺中的烧结过程是关键步骤,它决定了材料的较终性能和结构。

临界转速:继续增加球磨机的转速,当离心力超过球体的重力时,只靠球磨桐内衬板的球不脱离筒壁而与筒体一起回转,此时物料的粉碎作用停止,这种转速称为临界转速,二流雾化法:借助高压水流或气流的冲击来破碎液流,称为水雾化或气雾化,也称二流雾化。水雾法制粉:水雾化是制取金属或合金粉末较常用的工艺技术。水可以单个的、多个的或环形的方式喷射。高压水流直接喷射在金属液流上,强制其粉碎并加速凝固,因此粉末形状比起气雾化来呈不规则形状。

成形前原料准备,成形前原料准备的目的是要制备具有一定化学成分和一定粒度,以及适合的其它物理化学性能的混合料。主要包括粉末退火、混合、筛分、制粒以及加润滑剂等方法。粉体成形技术可以分为压力成形和无压力成形两大类。1)压力成形就是粉末体受外力作用下在模具内被压缩成形。压力成形按粉末在成形时的加热状态又可分为冷态成形、温加热成形、高温成形几种。2)无压成形包括泥浆浇注(陶瓷、金属,管、棒、零件);离心浇注(陶瓷、 金属,管、棒、零件);塑坯成形(陶瓷、金属,管、棒、零件);泥浆喷射沉积(陶瓷金属、复合材料,管、棒、零件)和电铸成形。粉末冶金工艺包括原料准备、混合、成型、烧结等多个步骤,每一步都影响着较终产品的质量。

常见的磨料种类(金刚石、刚玉、硼化物,氧化硅等) ;典型的还原法制备粉末原理(Fe 和W的反应过程) ;筛分法的表示(+和-号的含义) ;筛分析法是粒度分布测量方法中较简单较快速的方法,应用很广。筛分析所用的设备主要有震筛机和试验筛。压坯强度:已压制粉末坯块的强度,坯体密度与摩擦力的关系,外摩擦力造成了压力损失,使得压坯的密度分布不均匀,甚至会产生因粉末不能顺利填充某些棱角部位而出现废品。粉末体(在压模内)的受力流动 → 引起了侧压力 → 引起了摩擦力 → 引起了坯体密度分布不均。粉末冶金通过精细控制粉末颗粒,实现了材料性能的定制化,满足不同工业应用的特殊需求。广州CNC粉末冶金生产厂家

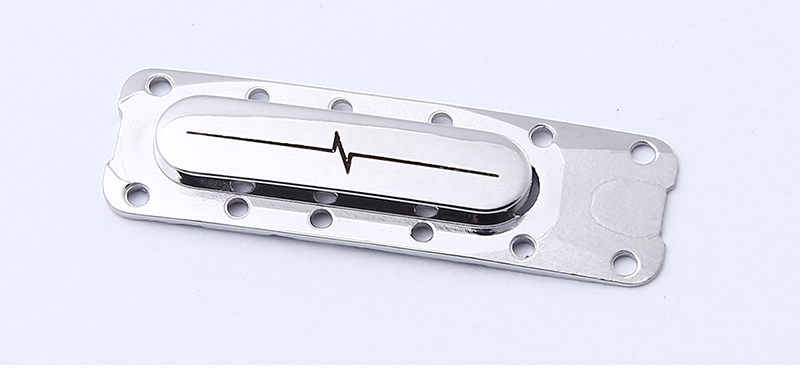

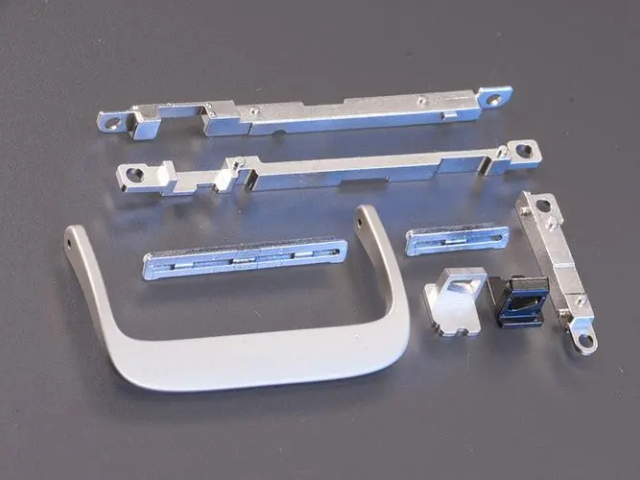

粉末冶金制造的零部件可以减少加工程序,简化生产流程,节省制造成本。广州异形粉末冶金流程

企业不断加大自主创新力度,骨干企业继续引进具有国际先进水平的工艺装备及检测设备,采用CNC压机及相应技术,提高产品层次。粉末冶金零部件下游应用领域普遍,汽车行业、机械制造、电子家电及高科技行业飞速发展为行业提供了强劲的发展动力,粉末冶金工艺拥有普遍的应用场景,在新材料的发展中起着举足轻重的作用,属于现代工业发展的朝阳产业,近年来我国粉末冶金零部件产量和需求量均保持增长趋势,2021年我国粉末冶金零部件产量和需求量分别达42.97万吨和45.98万吨,预计2023年我国粉末冶金零部件产量和需求量将分别达到48.62万吨和51.48万吨。广州异形粉末冶金流程