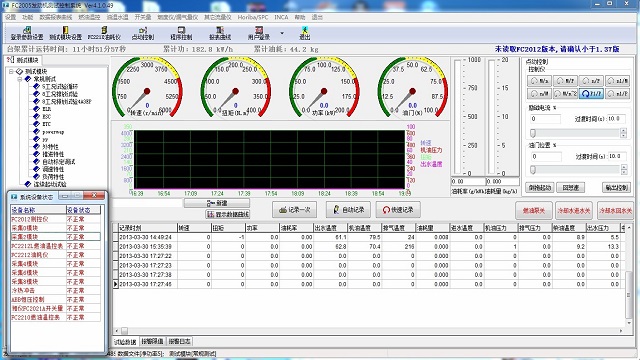

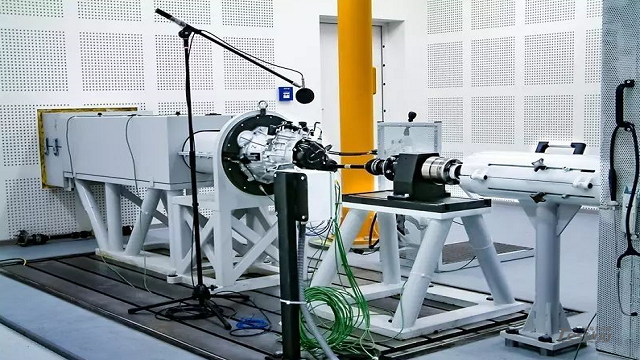

汽车传动系统疲劳验证是一个复杂的过程,主要目的是评估变速器在长期使用过程中的耐久性和可靠性。具体来说,试验的目标包括:评估变速器的疲劳极限:通过模拟长时间的实际使用条件,确定变速器在何种条件下会出现疲劳损伤,以及在何种条件下可以安全可靠地运行。验证设计和制造质量:通过试验,可以验证汽车变速器的设计是否合理,制造过程是否符合标准,以及零部件的质量是否满足要求。评估维修和保养的效果:试验结果可以帮助制定合适的维修和保养计划,以延长变速器的使用寿命并降低维护成本。评估环境适应性:变速器可能在不同的环境条件下使用,包括高温、低温、高湿度、低湿度等,试验可以评估变速器在不同环境下的性能表现。评估材料和润滑油的性能:试验可以帮助评估使用的材料和润滑油是否适合变速器的使用,以提高性能和减少损耗。在验证过程中,需要智能监诊系统,一种测量系统,在动态条件下对汽车传动系统(如变速箱,车桥,传动轴以及发动机)进行早期损坏检测。通过将当前的振动指标与先前“学习阶段”参考值进行比较,它可以探测出传动系统内部部件的相关变化。该系统将帮助产品开发工程师在传动系统内部部件失效之前检测出“原始”缺陷。 评估产品的安全性,确保其在使用中不会对用户、数据或环境造成危害。这包括数据安全、网络安全等方面测试。南通产品质量测试

汽车生产对测试的依赖也越来越深入。特别是在面对即将量产落地的L3级以上自动驾驶产品时,对现有的测试技术和测试系统提出了更高的要求。在雷达及各种PCBA研制的过程中,为了对设计方案进行验证以及对于样机或成品进行测试、检验,就需要有一套功能十分强大而且使用也非常方便的测试设备。我司制作的电路板功能测试(FCT)系统在克服了诸多技术和生产难关,经过严格的研发和测试流程后,终于迎来了顺利验收并交付的时刻。本产品为行业内某大型企业供货,电路板功能测试(FCT)系统是我们团队所研发出的具有创新性和实用性的新产品。该测试系统能够对雷达各种PCBA进行功能测试、性能测试和故障检测,结合了传统仪器和新型模块化仪器的优点,通过程控的方式实现了整个测试过程的自动化,同时也提供了功能强大的调试工具,在一台显示器上集成了所有资源的操作,可以在减少复杂仪器操作的同时实现仪器的灵活操作。系统集成了自动测试、手动调试、故障诊断三大部分功能,结合软件数据分析,可实现对雷达各种PCBA的测试环境搭建、功能测试、功能验证、性能测试、故障检测、数据分析、报表生成等全部与测试相关的任务。在减少手工操作的前提下提高了测试的精度和效率。广东设备测试公司NVH测试是评估汽车噪音、振动和刚度的关键方法。以性能测试、故障诊断、道路模拟试验等为研究内容。

在汽车生产过程中,EOL(EndofLine)下线测试是一个至关重要的环节。它确保了汽车在生产过程中的质量,以及在交付给消费者时的安全性和性能。下面我们将详细探讨EOL下线测试的重要性、内容和方法。一、EOL下线测试的重要性EOL下线测试是汽车生产过程中的一道质量关卡,它确保了汽车在生产过程中的所有质量控制要求都得到了满足。通过EOL下线测试,可以发现并解决潜在的质量问题,防止不合格产品流入市场,从而保护消费者的权益。二、EOL下线测试的内容。整车检测:对汽车的整体结构、尺寸、外观等方面进行检查,确保与设计要求一致。性能测试:对汽车的各项性能指标进行检测,如动力性、经济性、制动性、操纵稳定性等,确保汽车符合国家相关法规和标准。安全性测试:对汽车的安全性能进行检测,如碰撞试验、排放试验等,确保汽车在发生事故时能够保护乘员的安全。可靠性测试:对汽车的可靠性进行评估,包括耐久性、耐候性等方面,确保汽车在使用过程中能够保持稳定的性能。

新能源行业对测试的依赖也越来越深入。特别是在面对即将量产落地的L3级以上自动驾驶产品时,对现有的测试技术和测试系统提出了更高的要求。在雷达及各种PCBA研制的过程中,为了对设计方案进行验证以及对于样机或成品进行测试、检验,就需要有一套功能十分强大而且使用也非常方便的测试设备。我司制作的电路板功能测试(FCT)系统在克服了诸多技术和生产难关,经过严格的研发和测试流程后,终于迎来了顺利验收并交付的时刻。本产品为行业内某大型企业供货,电路板功能测试(FCT)系统是我们团队所研发出的具有创新性和实用性的新产品。该测试系统能够对雷达各种PCBA进行功能测试、性能测试和故障检测,结合了传统仪器和新型模块化仪器的优点,通过程控的方式实现了整个测试过程的自动化,同时也提供了功能强大的调试工具,在一台显示器上集成了所有资源的操作,可以在减少复杂仪器操作的同时实现仪器的灵活操作。系统集成了自动测试、手动调试、故障诊断三大部分功能,结合软件数据分析,可实现对雷达各种PCBA的测试环境搭建、功能测试、功能验证、性能测试、故障检测、数据分析、报表生成等全部与测试相关的任务。在减少手工操作的前提下提高了测试的精度和效率。EOL测试通常涉及使用复杂的测试软件和算法。在生产线上实现软件的无缝集成可能是一个挑战。

汽车氧传感器是汽车发动机排放控制系统中的关键元件,其性能直接影响到发动机的燃烧效率、动力性和排放水平。因此,对汽车氧传感器进行准确的测试是确保发动机性能与排放关键环节。一、汽车氧传感器测试的重要性汽车氧传感器的主要作用是监测发动机燃烧过程中氧气浓度的变化,从而控制燃油喷射量,确保发动机在状态下运行。如果氧传感器性能不佳,将导致发动机燃烧不充分,产生大量有害气体,影响发动机性能和排放水平。因此,对汽车氧传感器进行准确的测试是确保发动机性能与排放的关键环节。二、汽车氧传感器测试的内容电阻值测试:通过测量氧传感器的电阻值,可以判断其是否正常工作。正常情况下,氧传感器的电阻值会随着氧气浓度的变化而变化。如果电阻值异常,可能表明氧传感器存在故障。响应时间测试:响应时间是衡量氧传感器性能的重要指标。在发动机运行过程中,氧传感器需要快速响应氧气浓度变化,以调整燃油喷射量。如果响应时间过长,可能导致发动机燃烧不充分,影响发动机性能和排放水平。EOL测试通常会倚重自动化测试设备和工具,但实现对所有产品特性的自动化测试仍然是具有挑战性的。江苏变速箱测试控制策略

EOL(End-of-Line)测试是在制造过程的末尾阶段对产品进行测试,以确保产品符合设计规格、性能要求。南通产品质量测试

发动机系统总成的测试主要包括以下几个方面:性能测试:通过在发动机台架上进行测试,评估发动机在不同工况下的性能表现,如最大功率、扭矩、燃油消耗率等。耐久性测试:模拟发动机在长时间运行中的表现,测试其在各种工况下的耐久性和可靠性。排放测试:检测发动机排放物的成分和浓度,确保其符合相关环保标准。振动测试:评估发动机在运行过程中产生的振动和噪音,以确保其不会对车辆和乘客造成不良影响。环境适应性测试:在不同的环境条件下测试发动机的性能表现,如高温、低温、高海拔等。电磁兼容性测试:检测发动机产生的电磁干扰是否会对其他电子设备造成影响。燃油经济性测试:通过在特定工况下测试发动机的燃油消耗率,评估其经济性能。控制系统测试:对发动机控制系统的功能进行测试,包括点火、喷油、怠速控制等。故障诊断和模拟测试:通过模拟发动机的各种故障,检查发动机故障诊断系统是否能正确识别和响应。安全性测试:评估发动机在发生异常情况时的安全性能,如过热、过载、超速等。为了确保测试的准确性和可靠性,需要使用各种先进的测试设备和仪器,如发动机台架、测功机、排放分析仪、振动计、温度计等。南通产品质量测试