- 品牌

- 上海爱佳工厂规划&物流咨询

- 服务项目

- 智能工厂规划&物流设计咨询

- 服务地区

- 全国

- 适用对象

- 各类制造业企业和物流相关企业

- 提供发票

- 是

- 营业执照

- 是

- 专业资格证

- 是

- 参数模板

- 1

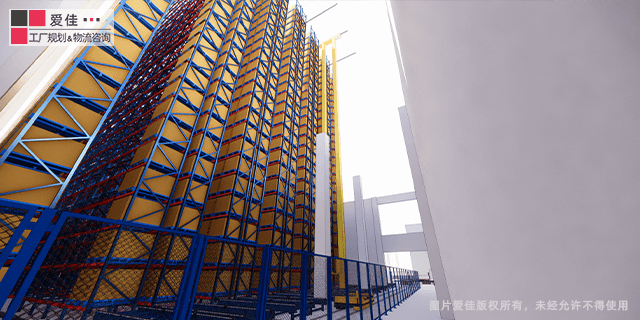

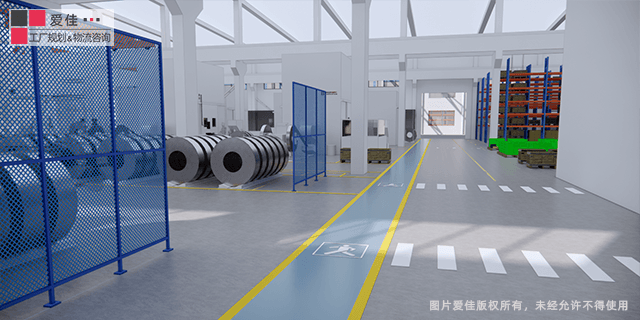

重型装备制造企业的工厂布局规划需要综合考虑多个因素,以下是简化的步骤:明确目标和需求:定义规划目标,收集产品和生产流程信息。流程分析和价值流图:分析生产流程,制定价值流图。工作区域划分:划定不同区域,包括原材料、加工、装配、测试和成品区。设备布局:确定设备摆放位置,考虑工作站布局和通道。工人安全和舒适性:确保工作环境安全,提供舒适条件。材料处理和物流:规划材料储存和流动,设计物流通道。环保和可持续性:关注废物减少和环保责任。模拟和优化:使用仿真工具评估不同布局,优化方案。实施和监测:逐步实施新布局,持续监测和改进。这些步骤有助于优化生产流程、降低成本和提高效率。精细化布局,生产的奇迹:精细化布局创造生产的奇迹,我们的目标就是创造奇迹。工厂设备布局规划案例

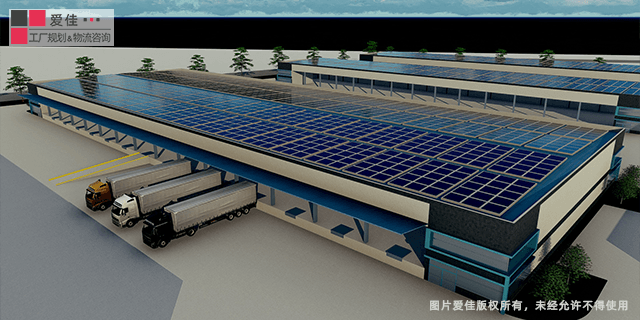

更精益和合理的工厂布局规划方法需要综合考虑多个因素,并确保选择的方案能够大幅地优化生产流程、降低成本、提高质量和安全性。以下是一些指导原则:价值流分析:采用精益方法的关键是通过价值流分析来理解当前的生产流程,识别浪费并找到改进机会。比较不同布局方案时,选择那些基于价值流分析的方案,以确保它们解决了现有问题并优化了价值流。单项流水线布局:单项流水线布局通常比批处理生产布局更精益。它有助于减少库存和等待时间,提高流程效率。如果适用,考虑采用单项流水线布局。智能工厂技术:考虑采用现代智能工厂技术,如物联网传感器、大数据分析和自动化设备,以提高生产流程的可见性和控制性。这些技术有助于实现更精益的生产。模拟和数字化仿真:在选择布局方案之前,使用数字化仿真工具模拟不同的布局,以评估它们的效果和潜在问题。这有助于避免昂贵的试错成本。员工参与:鼓励员工参与布局规划过程,因为他们对生产流程的实际运作有深刻的了解,可以提供宝贵的见解。成本效益:评估不同布局方案的成本效益。考虑布局变更的实施成本、维护成本、资源需求以及长期效益。可持续性:考虑布局方案的环境可持续性,包括能源利用、废物处理和绿色技术的应用工厂设备布局规划案例工厂即生态系统:我们理解工厂不再孤立存在,而是一个生态系统的一部分,与您一同建立可持续的制造生态。

要做好精益工厂布局设计,遵循以下关键原则:明确目标:明确优化目标,如提高产能、降低成本、减少浪费。数据分析:收集并分析生产数据,了解当前状况。跨职能团队:组建多部门团队,包括生产、工程、物流等,合作制定布局。精益原则:应用精益原则,减少运输、库存和等待时间。模拟优化:使用模拟工具评估不同布局方案,选择合适方案。人因工程:优化工作站设计,提高员工效率和舒适度。逐步实施:分阶段实施布局变更,减少生产中断。持续改进:建立性能指标,不断改进布局效率。培训教育:培训员工,提高他们的操作技能和精益理念。变更管理:有效管理变更,预测和解决员工抵抗。监控度量:监控关键性能指标,确保布局的成功。外部支持:如有需要,寻求专业的咨询师或公司的帮助。这些原则有助于提高工厂的效率、降低成本和提升生产质量。

针对新能源电池工厂,不同工艺过程的布局需要根据生产工艺和特定要求进行优化。以下是几个关键的工艺过程以及它们的布局考虑因素:电池材料制备:原材料储存:确保原材料的储存区位于电池生产线附近,以减少物料运输距离。材料混合和处理:布置混合设备和搅拌器,以便将原材料混合均匀。粉末烘干和颗粒制备:将粉末或颗粒送至下一个工艺步骤,避免材料积压。电池组装:装配线:布局装配线,以较小化组件运输和组装时间。工作站:安排工作站,以确保工人能够高效地完成组装任务。自动化设备:引入自动化设备,如机器人,以提高组装速度和一致性。电池测试:测试设备布局:安排测试设备,以确保每个电池都经过必要的性能测试。测试工作站:建立测试工作站,以便工作人员可以监控和记录测试结果。数据管理系统:引入数据管理系统,以存储和分析测试数据。包装和成品储存:包装区域:设立包装区域,以将成品包装为产品。成品储存区:安排成品储存区域,以便存储和管理成品库存。发货区域:确保发货区域与货运通道相连,以便顺畅发货。废弃物处理:废弃物收集点:在生产线附近设置废弃物收集点,以便及时处理废弃物。为客户创造定制体验:我们将客户体验纳入工厂规划,助您实现出色的产品交付和服务。

工厂布局的经济性原则有助于确保大幅地提高生产效率,降低成本,并优化资源利用。以下是十个经济性原则:流程优化:确保生产流程连贯和高效,以减少浪费和不必要的生产步骤。材料管理:实施有效的材料管理系统,以减少库存和材料浪费。物料流动:设计物料流动以减小运输距离和等待时间。空间利用:有效地利用可用空间,确保设备和工作站的布置紧凑而有效。自动化和技术:利用自动化技术和现代设备,以提高生产效率和降低人力成本。员工效率:通过培训和工作站设计,提高员工效率和生产力。标准化:实施标准化工作方法和程序,以减少变化和提高质量。维护和可靠性:确保设备的可靠性和易维护性,以降低停机时间和维修成本。持续改进:建立持续改进文化,不断寻找和实施布局改进的机会。环保和可持续性:考虑环境和可持续性因素,如能源效率和废物管理,以降低环境影响。踏上智能制造浪潮:我们是智能制造时代的建设者,助您在数字化浪潮中抢占先机。新建车间布局规划业务

工厂即服务的未来:我们塑造工厂即服务的未来,帮助您实现高度个性化和弹性化的生产。工厂设备布局规划案例

工业工程(IE)在工厂布局规划方面涵盖了多个关键知识点,这些知识点有助于优化工厂的物理布局以提高生产效率和资源利用。以下是一些IE在工厂布局规划方面的重要知识点:价值流分析(Value Stream Mapping):了解产品或服务的价值流程,识别价值流中的浪费,优化流程以降低生产成本和提高交付效率。设备选择和配置:选择适当的生产设备,并确定它们的合理配置,以满足生产需求和减少运输和等待时间。流程分析和优化:分析生产流程,识别并消除不必要的步骤和瓶颈,以提高生产效率。材料管理:优化原材料和成品库存的管理,以确保所需的材料及时可用,同时降低库存成本。人因工程:考虑员工的工作负荷、人员安全和工作站设计,以提高员工效率和舒适度。作业分析:分析工作站上的具体工作任务,确定合适工作方法和时间标准。布局设计原则:了解布局设计的基本原则,如物料流动、设备配置、工作站布局和通道设计。模拟和优化:使用模拟工具来模拟不同的布局方案,评估其性能,并进行优化。变更管理:管理布局变更,包括员工的培训和适应,以确保平稳过渡。性能度量和监控:建立性能指标,监控布局效果,识别改进机会。持续改进:采用精益原则,不断寻找和实施布局改进的机会。工厂设备布局规划案例

- 工厂布局规划设计团队 2024-11-29

- 精益工厂布局规划专业公司 2024-11-28

- 新厂布局规划企业 2024-11-28

- 工厂物流布局规划排行 2024-11-28

- 新厂布局规划专业公司 2024-11-28

- 新建车间布局规划靠谱吗 2024-11-28

- 精益布局规划咨询服务 2024-11-28

- 精益布局规划技术 2024-11-28

- 工厂整体布局规划指导 2024-11-28

- 工厂总体布局规划机构 2024-11-28

- 新建车间布局规划设计院 2024-11-28

- 工厂空间布局规划推荐 2024-11-28